摘要

本文探究了利用最新研发的光谱式光致发光(PL)图像技术检测硅锭的生成态硅材料质量对多晶硅钝化发射极和背电极太阳能电池(PERCs)性能的影响,以及如何使用PL检测硅片来预测电池性能。为了探究硅材料特性(包括体寿命、位错密度和阻抗等)对电池性能的影响,本文选取了三个定向凝固的量产硅锭用于测试它们与电池输出性能之间的关系,这三个硅锭有着较广的体寿命和位错密度分布范围。本文使用了线性混合模型对数据进行统计分析。通过观察,我们发现所有样品的体寿命都与电池性能存在联系。其中位错密度较低的材料的联系程度最为紧密,在该材料里电池性能和生成态体寿命之间呈线性关系。随着产业的进步,多晶硅电池效率不断地提升,伴随而来的是多晶硅硅片的位错面积的逐步降低。正是得益于这一进步,硅锭体寿命检测非常适合于在进行电池加工之前预测电池性能相关材料参数的变化。

硅材料质量参数:体寿命、位错密度和阻抗

据预测,到2017年底市场上掺硼多晶硅硅片(p型mc-Si)将占据全球太阳能电池市场份额的60%[1]。低成本mc-Si可以生长成大块硅锭,这些硅锭具有较高性能,并且氧化物杂质浓度比直拉法单晶硅(Cz-Si)更低。不过,mc-Si具有特殊拓展缺陷(主要为晶界和位错),以及高浓度的金属杂质。这些类型的缺陷通常会导致mc-Si的生成态过剩载流子寿命比Cz-Si的更低。如果缺陷形成后没有重新再处理或进行钝化[4,5],mc-Si和Cz-Si都同样会因过剩载流子寿命的减短而影响组件在户外运行工作时的性能[2,3]。

随着标准电池在发射极性能上的不断提升,以及将钝化发射极和背电极电池(PERC)引入大规模生产,体复合(特别是在使用p型mc-Si硅片时)正逐渐成为限制电池效率的关键因素[6,7,8]。在如今的许多mc-Si材料中,过剩载流子寿命主要受到位错密度的限制,而这些位错在吸杂和氢化操作之后的最终电池器件上仍然在起作用[9,10]。不过在最近几年,业界已经通过先进的生长工艺和晶粒尺寸的控制使mc-Si的位错密度得到了有效的降低,并同时提升了硅片的体寿命(结合有效的金刚石切割工艺)。例如,在掺杂水平为1015cm-3的p型mc-Si上测量的有效寿命超过了500μs(该硅片在移除了两面的磷扩散层后进行了钝化操作[11])。

最新的研究表明,mc-Si PERC电池效率受到体寿命的影响非常大[12]。现在的问题是,是否可以通过生成态硅材料大体预测到电池效率的变化。值得注意的是,Si材料在电池加工过程中产生了改变,例如在掺杂磷的过程中的吸杂和烧结,以及通过氢气进行体钝化。通过生成态硅材料预测电池的效率将在进一步优化电池工艺(选择性发射极工艺、分档、优化晶体生长工艺等)和确定研发的优先级方面变得非常有价值。

mc-Si最重要的三种材料特性是:过剩载流子体寿命(下面简称为寿命)

位错区域大小

阻抗

应该强调的是,在本研究中所有寿命都是使用生成态材料测量的,与制造完电池后的硅体寿命或效率无关。位错区域大小可以通过PL成像对切割后的硅片进行精确测量,而阻抗则可以使用涡流传感器测量。然而,切割后硅片的体寿命无法通过有效寿命测量进行准确计算,因为严重的表面复合导致体寿命和有效寿命(~10μs)之间存在10μs以上量级的误差关系[13]。不过,体寿命可以在硅锭上测量,因为该材料特性是与PL发射光谱的频率移动相关的[14]。此外,阻抗参数也可以通过在硅锭上轻易地测出。需要注意的是,硅片表面的位错区域大小与硅锭表面的位错区域大小的关系不大。

切割硅片的位错区域测量方法之前已被用于预测电池的性能,且相当精确[9]。该方法对于Al-BSF电池非常有效,因为这种电池的性能通常不受体寿命或者大晶粒内扩散长度的限制[8,15]。因此,这种电池的性能变化主要是由扩展缺陷(例如位错和晶粒边界)引起的,这些缺陷能大幅降低材料寿命、载流子收集能力和内生电压。mc-Si PERC电池的性能已经可以通过该方法进行预测,但受到体寿命的影响,预测结果变动较大[9]。根据作者的判断,基于PL成像测量的电池效率预测还没有在本文之前报道过。不过,Gibaja等人[16]基于准稳态光电导(QSSPC)技术研究了硅锭的质量参数。

本文的研究结合了在UNSW和BT Imaging进行的最先进的硅锭PL成像[17,18]技术,以及在天合光能公司生产的目前最先进的高性能多晶硅材料和太阳能电池[11]。研究结果显示了硅锭检测中哪种材料特性的变量可以用于预测电池性能。其中,影响最为明显的是寿命、位错和阻抗这几种特性,它们与量产制造中的电池效率有着最为紧密的联系。本文是基于由Mitchell等作者出版的完整文章的摘要版本[19]。

结合硅锭、硅片和和电池形貌数据

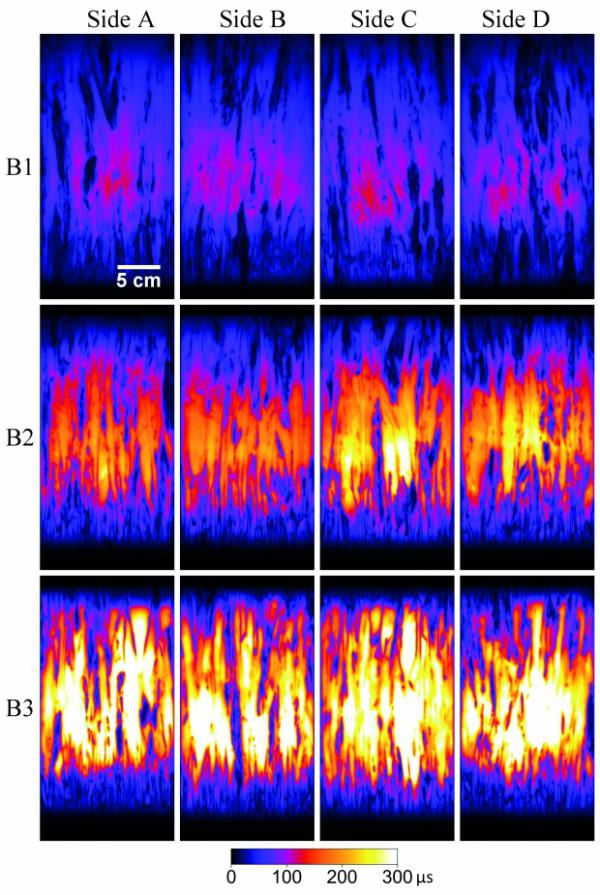

我们从天合光能的产品线中挑选了三个体寿命和位错区域面积差异较大的硅锭进行了分析。这些硅锭源自不同的铸块,作为三个完全不同的独立样品。每块硅锭都使用BT Imaging的LIS-B3硅锭检测设备对其所有四个面进行检测[20],该设备采用了具有知识产权的定量光谱光致发光密度比例分析技术(sPLIR)[14]。在该技术中,使用线性扫描光致发光(PL)图像系统获得某一注入水平的稳态体寿命图像,而注入水平则取决于体寿命的大小,例如1μs下的3x1013cm-3或500us下的8x1013cm-3,这一数据反应了整个硅锭从外边界到1-3mm内部的深度加权平均体寿命[14]。在过去的七年里,经过UNSW和BT Imaging不断开发和改进,sPLIR技术已经成为了硅锭级别表征的新行业标准。

我们对每个硅锭的所有四个侧面都进行了沿高度方向的体寿命测量。通过对硅锭四个侧面的体寿命数据进行恰当的平均处理,就可以根据体寿命图像得出每个硅片位置的寿命值(假设从硅锭底部到顶部)了。本文使用了分辨率为每像素320μm的图像评估空间分辨率体寿命,沿着硅锭的高度范围内可以得到1000个数据点。此外,我们还对硅锭四个面都进行了沿着整个高度范围的阻抗测试。

图一展示了这几个硅锭样品在材料质量上的显著差异,它们的最大内部晶界体寿命分别为B1=120μs,B2=250μs,B3=450μs。通过观察体寿命图片中的暗色区域可以发现B1的位错数量比B2、B3多。

这三个硅锭随后被修整、研磨和切割成一块块的硅片。这些硅片都会被进行全程跟踪检测,并且从每个硅锭选50块硅片在天合光能加工成PERC太阳能电池。然后通过产线上的氙气散光灯I-V测试仪测量电池的I-V参数(Isc, Voc, FF等)。得到的I-V数据与硅锭和硅片的PL测试图在数量和高度上的分布规律是非常匹配的。

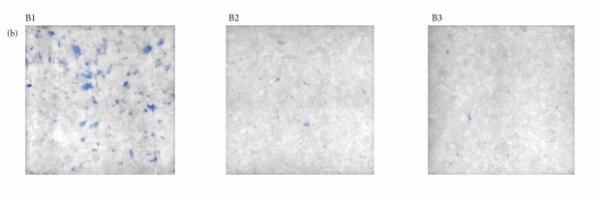

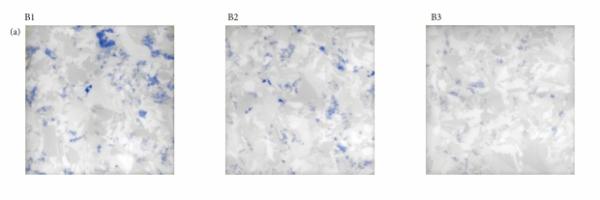

另外,切割后的硅片是使用BT Imagine QS-W3硅片检测设备进行表征的,并使用该设备专用的图像处理程序(与Demant等所描述的类似[9])提取每块硅片的位错数据。结果显示位错值与硅片位错区域大小成比例关系。

我们发现这些样品的位错区域面积差异非常大(参见图二)。其中硅锭B1有着最高的位错密度,但寿命长度却最低。这种寿命与位错密度之间的反比例关系同样出现在B2和B3上。显然,在B3硅锭的大部分区域上都几乎没有发现位错分布,只是在顶部的20%范围内有较明显的分布。

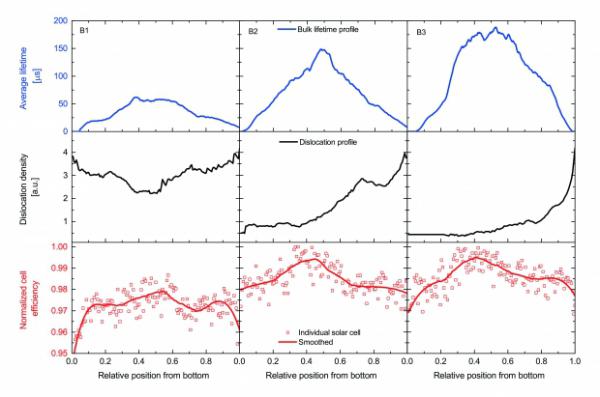

图三分别展示了硅锭PL测试得到的体寿命、硅片PL测试得到的位错区域分布和电池效率(这里根据最高效率进行了归一化处理)沿着整个硅锭高度的分布情况。从图中可以看到,这些样品有着相似的体寿命分布趋势,即峰值出现在硅锭中心位置。这些曲线的形状是硅锭在凝固期间过渡金属元素的偏析和沉积、轻元素(O、C、N)的结合以及它们进入到晶体后形成的硅化物[25,26]共同作用的结果。

图中硅锭B2和B3的位错曲线走势是较为常见的典型情况,即位错区域大小朝着硅锭顶部增加,这反应了在晶体生长期间不断增加的应力释放。与之不同的是,在硅锭B1的位错曲线里,硅锭中间的位错值却是最小的;目前尚不清楚出现这一反常结果的原因。需要说明的是,大部分可用的硅片样品主要来自B3硅锭的下半部分,因为这部分区域几乎没有位错分布。这些样品为模型的拟合工作提供了大量的数据,有助于揭示体寿命与电池效率之间的关联,并避免受到位错带来的潜在耦合变量的干扰。

基于该实验生产的电池获得了最高19%以上的效率。其中最高效率出自硅锭B2和B3的底部到中高部区域切割的硅片,而B1除了在最低和最高位置区域之外,其在几乎整个高度范围内的效率变化都非常小。测得B1的效率比B2和B3低约3%左右。而B2和B3的平均效率和峰值效率都比较接近,虽然它们在生成态寿命和位错区域比例上存在差异。

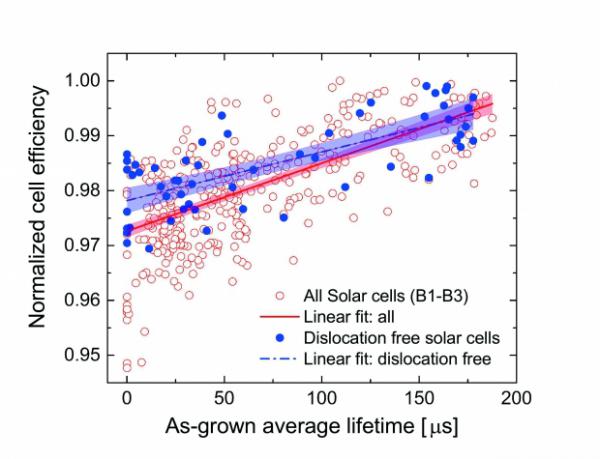

由于体寿命和电池效率之间存在明显的数量关系(如图三所示),所以在图四描绘了电池效率与体寿命之间的关系曲线。我们对所有数据(包括硅锭1-3)都进行线性拟合,并单独对硅锭B3的无位错硅片进行独立的线性拟合。这两种拟合有着相似曲率的正向梯度,表示硅锭的体寿命越高电池效率也越高,与之前的猜想相符合。在残差拟合曲线附近有显著的散点浮动,表明该预测在单块硅片层面不会非常准确。而无位错硅片拟合曲线上的残差则显得更加平均,因此当拟合整个数据集的时候,会在低寿命位置出现偏差更大的数据点。这些极大偏差值是属于硅锭B1上位错分布最严重的区域。这些结果表明了通过硅锭测试得到的体寿命与电池效率之间的线性关系是充分的,虽然位错的出现可能使分析过程更加复杂,因为位错可能通过另一种机制来影响电池效率,而该机制与位错对体寿命的影响无关。

将图四的线性拟合结果与仿真得到的典型PREC太阳能电池性能(例如电池体寿命与电池效率的关系)曲线相比较,它是一种非线性的关系[27]。图四与典型太阳能电池性能曲线的一个重要差异点是x轴的值,也就是图四的生成态体寿命值和典型仿真曲线里的电池体寿命值。不过,“实际”体寿命会在进行电池制造工艺后有所提升,这要得益于扩散过程中的吸杂效应以及氮化硅层烧结之后的氢化作用;因此,生成态体寿命与电池效率之间的关系有别于电池体寿命。如图四所示,即使是取自硅锭中非常低质量部分的硅片也能制备出效率相当高的电池,这是因为在电池制造过程中不断提升着体寿命。

通过统计模型进一步加深理解

为了进一步探究所测材料质量参数与所制造的PERC电池I-V参数之间地关系,我们开发基于统计学分析包R[21]的模型。其中,将电池的1倍太阳Iscx Voc乘积值作为指定的响应变量,因为要将分析集中在寿命和位错自变量上,并避免效率对FF的严重依赖,而后者又高度依赖于基片电阻和金属化结构。同样,这一做法可以用在其他I-V参数(例如Voc)上[9,12]。使用Iscx Voc乘积值还能有效降低工艺相关变量(例如串阻和并联电阻)所带来的影响。

线性混合模型[22,23]被用于拟合响应变量Iscx Voc乘积值和所测数据之间的关系,此处使用的是R的‘nlme’程序包[24]。该方法被用于替换基于普通最小二乘法的多重线性回归方法,因为响应变量,即太阳能电池的Iscx Voc乘积值在硅锭内是集群分布的。因此这些值不能被视作相互独立的个体,特别是如果硅片源自于同一块硅锭中的相近位置的时候。

为了拟合这些数据,我们使用了三种变量关系模型:包括1)只有寿命的模型;2)只有硅片位错分布的模型;3)结合以上两种参数的混合模型。每一种模型都包括一个硅锭的“随机效应”模式,用于调整硅锭的响应“基线”。例如,包含了体寿命值和硅片位错值的第三种模型,每个都有单独拟合参数。我们还加入了关联随机误差项用于计算相邻硅片之间的关联,硅块内相邻硅片有着连续的物理排布。该模型方程见方程(1)

其中,γi,j=在硅锭i (i=1,2,3)的某次观测j所得到的响应变量的观测值;

τi,j=所观测体寿命值的调和平均数;

δi,j=位错值;

bi,j=硅锭i的随机效应,假设是正态分布,有零均值和方差σb2;

ei,j=随机误差,假设是正态分布,有零均值和方差σb2;

βo=整体拦截;

β1, β2=拟合参数;

在使用线性拟合模型之前,每个数据点都通过减去总的算数平均值和除上每个数据流(τ, δ和Iscx Voc)总标准差进行归一化。在该拟合过程中得到的数据点单位可以认为是来自平均值的标准偏差数量,其中平均值为零。这一实施可以使模型方程和信息之间进行合理的对比,如图所示。

这里使用三个独立的模型探究各种所测变量对所测响应变量Iscx Voc乘积值的影响(如方程1所示);其中特定变量为在硅锭中所测的寿命,以及在硅片上所测的位错区域面积。

首先,可以知道分别由寿命和位错区域面积单独带来的影响,如在硅片所测的一样。最后,使用这两种变量组合的混合模型与前面两种独立模型进行对比。该混合模型是一种基于正态分布假设的线性拟合效应模型,使用约束最大似然算法(REML)进行拟合。由于硅锭上硅片是按空间顺序排布的,我们使用一个合适的关联结构来拟合模型误差ei,j。其中,具有最佳拟合(通过似然比例测试评判)的关联结构是随着硅片的间隔距离呈指数衰减的。同一个关联结构被应用在三种模型上。需要注意的是,一个忽略了硅锭之间的关联性和随机效应项的标准线性模型也同样能得到相似的最佳拟合。

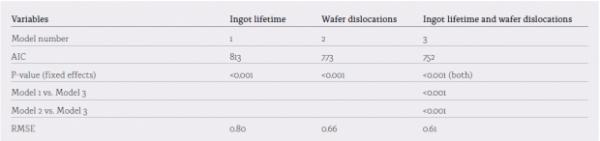

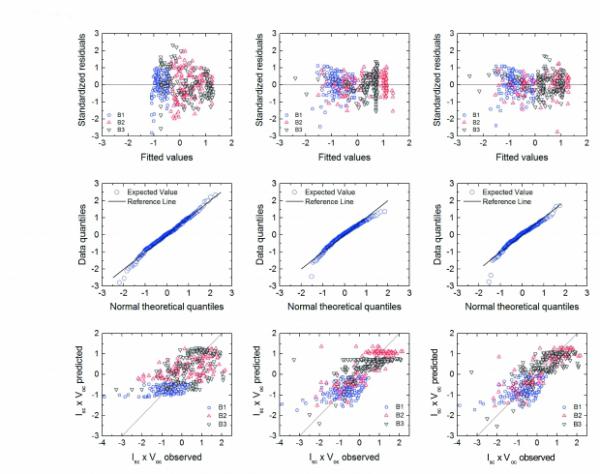

图五分别给出了这三种模型各自对应的用于评估模型的假设和评估拟合模型的预测能力的图表。通过实际值的散点图和拟合曲线的关系可以评估方差齐性的假设。这一要求对于三种模型来说似乎都是满足的。图三证实了这一结论,图中显示观察到了明显的工艺引入变量,但沿着整个数据均匀分布。图五的分位数-分位数(Q-Q)散点图显示了正态分布假设所保持的程度;似乎这三种拟合数据集都能满足,这有助于根据这些拟合数据集得出结论。

从表格一可以看出混合模型(模型3)的准确度更高,因为它的赤池信息量准则(AIC)值比于前面两个独立模型都更低。AIC值对每个模型的相对质量都进行了测量,以达到比较的目的。

在图五中,模型3的整个范围的数据更集中地分布在拟合曲线附近。该结果显示寿命和太阳能电池输出参数Iscx Voc之间的关系在统计学上非常紧密的。然而,对于只有寿命的模型(模型1),存在着无法通过模型很好拟合的样品值“尾端”:这些样品很大部分源自硅锭的底部。

我们发现,只使用位错区域变量的模型(模型2)的拟合度比只使用寿命的模型更好。该模型使用位错作为唯一变量,有着比只使用硅锭寿命的模型更加小的AIC和RMSE(如表格一所示)。然而,在硅锭B2和B3的底部区域,即几乎不存在位错的部分,位错数据不能用于拟合Iscx Voc乘积值的变化。这一部分硅锭的主要测量数据是寿命。不出所料,混合参数模型被证明比其他两个只使用单个参数的模型更好。该模型显示当结合硅片测量得到的位错信息一起对比时,寿命对效率有着显著的影响。当硅片的位错密度随着质量的提高而不断减少以及电池效率不断提高时,体寿命在预测电池性能方面将扮演起日益重要的角色。

该模型结果表明寿命和位错相互之间是部分相关的,因为模型3依然有着比模型1和模型2更低的AIC值。

结论和结束语

通过sPLIR测试得到的mc-Si硅锭生成态体寿命被证明与mc-Si PERC太阳能电池性能,即Iscx Voc乘积值或效率在统计学上有着密切的关系。对于无位错材料,我们发现生成态体寿命与Iscx Voc乘积值存在着线性关系。

根据切割硅片的PL成像拟合的位错分布模型与本文所用到的硅片样品有着更加密切的关系。不过,通过进一步减小mc-Si位错区域面积,生成态体寿命将变得更加具有相关性;这是整个行业的趋势,并在硅锭2和3中得到证明。因此,通过sPLIR量化硅锭检测,特别是体寿命分析将在生产质量控制检测中扮演更为重要角色,并将在研发过程中更及时和更有效地对工艺进行反馈。

在短期内,可以使用sPLIR技术选择最高体寿命和低位错面积的硅材料用在高效率电池产线上。而未被选择上的材料可以用在Al-BSF电池产线,因为老的电池工艺敏感度(特别是对体寿命)较低,因此受负面影响很小。对于制造商来说,增加硅锭的sPLIR检测所带来的成本增加将很有可能被高效PREC产线所带来的高效率增长而抵消掉。此外,空间分辨sPLIR测试结果会对优化整个固化阶段的硅锭生长参数提供直接和详细的反馈。当更先进的mc-Si固化工艺被更加广泛应用时,情况会在位错得到控制的时候得到改善,硅锭上的体寿命将只能在材料相关区域进行测量,从而影响电池效率,并将成为质量控制和效率分档中最主要的参数。重要的是,对于体寿命超过100us或甚至毫秒范围的寿命范围,不适用于微波检测光电导衰减(PCD)设备,该设备只报告有效寿命。

致谢

本文的研究得到了澳大利亚政府通过澳大利亚可再生能源机构(ARENA)基金7-F008和RND009的资助。澳大利亚政府不对本文的观点、信息或建议负责。作为本文的作者,我们要感谢R. Evans对本文充满建树的讨论交流。我们的工作同时还得到了中国江苏省自然科学基金(NO.BK20170057)的支持。

参考资料

[1] ITRPV 2017, “International technology roadmap for photovoltaic (ITRPV): 2016 results”, 8th edn (Mar.) [http://www.itrpv.net/Reports/Downloads/].

[2] Schmidt, J. & Bothe, K. 2004, “Structure and transformation of the metastable boron- and oxygen-related defect center in crystalline silicon”, Phys. Rev. B, Vol. 69, No. 2, p. 24107.

[3] Vargas, C. et al. 2017, “Recombination parameters of lifetime-limiting carrier-induced defects in multicrystalline silicon for solar cells”, Appl. Phys. Lett., Vol. 110, No. 9, p. 92106.

[4] Herguth, A. et al. 2008, “Investigations on the long time behavior of the metastable boron–oxygen complex in crystalline silicon”, Prog. Photovol: Res. Appl., Vol. 16, No. 2, pp. 135–140.

[5] Hallam, B.J. et al. 2014, “Advanced bulk defect passivation for silicon solar cells”, IEEE J. Photovolt., Vol. 4, No. 1, pp. 88–95.

[6] Dullweber, T. & Schmidt, J. 2016, “Industrial silicon solar cells applying the passivated emitter and rear cell (PERC) concept – A review”, IEEE J. Photovolt., Vol. 6, No. 5, pp. 1366–1381.

[7] Min, B. et al. 2017, “A roadmap toward 24% efficient PERC solar cells in industrial mass production”, IEEE J. Photovolt., Vol. 7, No. 6, pp. 1–10.

[8] Steinkemper, H., Hermle, M. & Glunz, S.W. 2016, “Comprehensive simulation study of industrially relevant silicon solar cell architectures for an optimal material parameter choice”, Prog. Photovolt: Res. Appl., Vol. 24, No. 10, pp. 1319–1331.

[9] Demant, M. et al. 2016, “Inline quality rating of multi-crystalline wafers based on photoluminescence images”, Prog. Photovolt: Res. Appl., Vol. 24, No. 12, pp. 1533–1546.

[10] Haunschild, J. et al. 2010, “Quality control of as-cut multicrystalline silicon wafers using photoluminescence imaging for solar cell production”, Sol. Energy Mater. Sol. Cells, Vol. 94, No. 12, pp. 6–11.

[11] Deng, W. et al. 2016, “20.8% efficient PERC solar cell on 156 mm×156 mm p-type multi-crystalline silicon substrate”, IEEE J. Photovolt., Vol. 6, No. 1, pp. 3–9.

[12] Wasmer, S. et al. 2017, “Impact of material and process variations on the distribution of multicrystalline silicon PERC cell efficiencies”, IEEE J. Photovolt., Vol. 7, No. 1, pp. 118–128.

[13] Bothe, K. et al. 2010, “Determination of the bulk lifetime of bare multicrystalline silicon wafers”, Prog. Photovolt: Res. Appl., Vol. 18, No. 3, pp. 204–208.

[14] Mitchell, B. et al. 2011, “Bulk minority carrier lifetimes and doping of silicon bricks from photoluminescence intensity ratios”, J. Appl. Phys., Vol. 109, No. 8, pp. 83111-1–83111-12.

[15] Geerligs, L.J. 2003, “Impact of defect distribution and impurities on multicrystalline silicon cell efficiency”, Proc. 3rd World Conf. PV Solar Energy Conv., Osaka, Japan.

[16] Gibaja, F. et al. 2013, “Silicon ingot quality and resulting solar cell performance”, Energy Procedia, Vol. 38, pp. 551–560.

[17] Mitchell, B., Chung, D. & Teal, A. 2016, “Photoluminescence imaging using silicon line-scanning cameras”, IEEE J. Photovolt., Vol. 6, No. 4, pp. 967–975.

[18] Mitchell, B. et al. 2016, “Metrology at the ingot level : Addressing the growing importance of bulk material quality”, Photovoltaics International, 33rd edn, pp. 34–40.

[19] Mitchell, B. et al. 2017, “PERC solar cell performance predictions from multicrystalline silicon ingot metrology data”, IEEE J. Photovolt., Vol. 7, No. 6, pp. 1619–1626.

[20] BT Imaging 2017, “LIS-B3: Production tool for silicon ingot and brick inspection” [http://bit.ly/2gKFLZz].

[21] R Core Team 2016, “R: A language and environment for statistical computing”, R Foundation for Statistical Computing, Vienna, Austria [http://www.R-project.org/].

[22] McLean, R., Sanders, W. & Stroup, W. 1991, “A unified approach to mixed linear models”, Am. Stat., Vol. 43, No. 1, pp. 54–64.

[23] Oberg A.L. & Mahoney, D.W. 2007, “Linear mixed effects models”, Methods Mol. Biol. Top. Biostat., Vol. 404, pp. 213–234.

[24] Pinheiro, J. et al. 2016, “nlme: Linear and nonlinear mixed effects models”, R package [https://CRAN.R-project.org/package=nlme].

[25] Mitchell, B. et al. 2014, “Imaging as-grown interstitial iron concentration on boron-doped silicon bricks via spectral photoluminescence”, IEEE J. Photovolt., Vol. 4, No. 5, pp. 1185–1196.

[26] Schubert, M.C. et al. 2013, “Impact of impurities from crucible and coating on mc-silicon quality – The example of iron and cobalt”, IEEE J. Photovolt., Vol. 3, No. 4, pp. 1250–1258.

[27] Wagner, H. et al. 2015, “Device architecture and lifetime requirements for high efficiency multicrystalline silicon solar cells”, Energy Procedia, Vol. 77, pp. 225–230.

本文原载于第三十八期《Photovoltaics International》,PV-Tech版权所有,未经许可严禁转载,违者必究

扫一扫关注微信

扫一扫关注微信