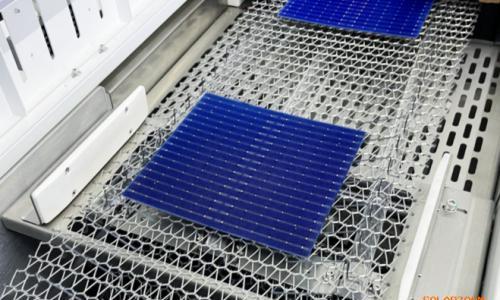

地球的地壳中硅元素占比达到25.8%,而且开采较为方便,可回收性强,所以价格比其他材料要低,这样的特点更加增强了硅的应用范围。半导体用的多晶硅主要有两种:直拉的硅块和区熔用的多晶硅,直拉用的多晶硅主要用于直拉单晶,区熔用的多晶硅主要用于制备区熔单晶。

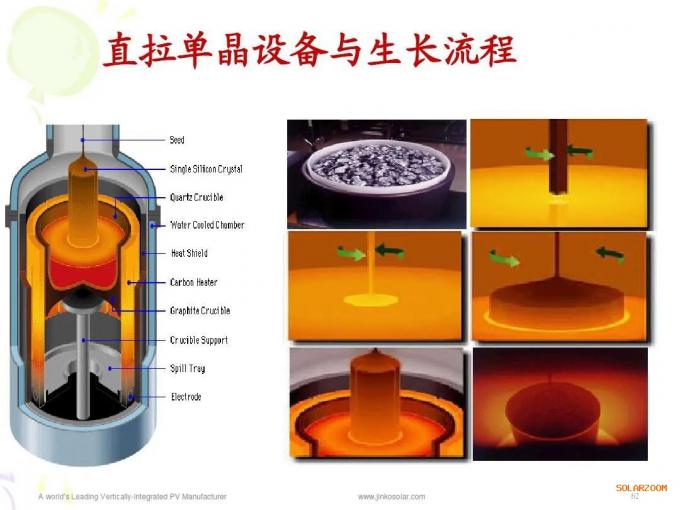

直拉法(CZ)硅片主要用在逻辑、存储器芯片中,市场占比约为95%;直拉法最早起源于1918年Czochralski从熔融金属中拉制细灯丝,所以又叫CZ法。这是当今生长单晶硅的主流技术。主要流程是在坩埚中放入多晶硅,加热使之熔融,然后夹住一块单晶硅的籽晶,将它悬浮在坩埚之上,直拉时,一端插入熔体直到融化,然后再缓慢旋转并向上提拉。这样在液体与固体的界面就会经过逐渐冷凝形成单晶。由于整个过程可以看作是复制籽晶的过程,所以生成的硅晶体是单晶硅。另外,晶圆的掺杂也是在拉单晶的过程中进行的,通常有液相掺杂和气相掺杂两种。液相掺杂就是指在坩埚中参杂P型或者N型元素,在拉单晶的过程中,可以直接将这些元素拉到硅棒中。

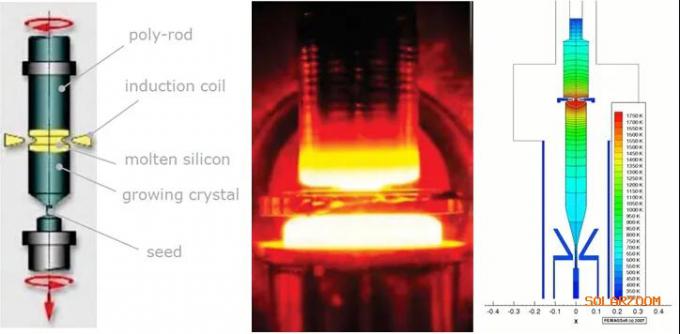

区熔法(FZ)硅片主要用在部分功率芯片中,市场占比约为4%;用FZ(区熔法)制作的硅片主要用作功率器件。并且硅片尺寸以8英寸,6英寸为主,目前约有15%的硅片使用区熔法制作。与CZ法制作的硅片相比,FZ方法最大的特点就是电阻率相对较高,纯度更高,能够耐高压,但是制作大尺寸晶圆较难,而且机械性质较差,所以常常用于功率器件硅片,在集成电路中使用较少。

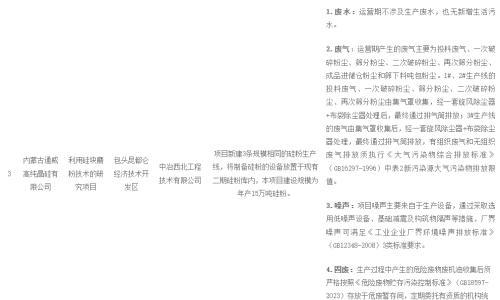

区熔法制作单晶硅棒总共分为三步:加热多晶硅,籽晶接触,向下旋转拉单晶。在真空或者惰性气体环境下的炉室中,利用电场给多晶硅棒加热,直到被加热区域的多晶硅融化,形成熔融区。然后用籽晶接触熔融区,并融化。最后通过移动电场加热位臵,使多晶硅上的熔融区不断上移,同时籽晶缓慢旋转并向下拉伸,逐渐形成单晶硅棒。因为在区熔法中不适用坩埚,所以避免了很多污染源,用区熔法拉的单晶具有纯度高的特点。

我国半导体硅材料的发展历程

20世纪50年代中期,国家半导体工业作为紧急措施而列入了国务院制定的十二年科技发展计划,并相继建立起了一批半导体实验室,开始了我国半导体硅材料的研制工作,当时我国几乎是与西方国家同时起步的。

60年代中后期,根据当时美苏军事竞备和我国面临的国际形势,中共中央在加强大三线建设的同时,开始了工业化生产半导体硅材料,先后建立了峨眉半导体材料厂(739)、洛阳单晶硅厂(740),陕西华山半导体材料厂(741),我国硅工业从无到有,从实验室到工业化,走上了快速的发展道路,既有研究院所,又有骨干生产企业,奠定了我国半导体硅材料工业的基础,当时我国硅材料的研制和工业化生产水平与当时日本的硅材料水平相当,这几乎是中国半导体硅材料工业化开端。

70年代初期,由于受到电子中心论及全民大办电子的影响,全国曾一度无序地盲目发展,低水平重复建设,生产企业曾达到数百家之多,由于生产企业分散、投资小、规模小、技术水平差。结果是产品质量差、成本高,生产的产品卖不出去,迫使大多数企业不得不转产或停产,造成了资源的大量浪费,也放缓了我国硅材料行业的发展步伐。

70年代中后期,国家对微电子工业高度关注和重视,国务院专门成立了电子计算机和大规模集成电路领导小组,这一时期,我国硅材料工业再次迎来了快速发展的辉煌时期尽管西方国家对我国实行技术封锁,在我国硅材料行业全体人员的努力下,成功地为我国的"两弹一星”的发射、为银河汁算机等重大科研和工程项冃提供了大量的新材料,为我国的微电子工业、国防工业和通讯事业的发展做出了重大贡献。1975年拉制出Φ60x300mm区熔硅单晶,重2.7公斤。

80年代改革开放以来,我国的半导体硅工业面临着从计划经济体制向市场经济转轨的挑战。从80年代开始,半导体硅材料就完全实行市场调节和以产定销,与此同时,刚刚打开的国门,使众多国外的电子产品及其元件大量涌入国内,不仅极大的冲击着我国刚刚建立起来的做电子工业,而且也给其上游产品半导体硅材料以巨大的冲击,在这种严峻的形势下,国内半导体硅材料工业,生产难以为继,技术发展缓慢。

90年代中后期,全球硅片价格进一步下跌,全球硅片企业间的合并一些小企业被纷纷淘汰出局,由于亚洲金融风的影响,使得我国的半导体硅材料企业大多处在负债经营,艰难维持之中。1991年苏联解体,美国对中国推行霸权主义,半导体硅材料的发展因受到当时的设备简陋和国外技术封锁等原因,逐步拉开差距。美国发生911恐怖袭击事件,此后美国开启反恐战争,中美关系缓和,我们国家半导体发展进入造不如买,市场换技术的发展道路上。

到20世纪末,国内多晶硅材料生产厂家仅剰两家,峨眉山半导体材料厂和洛阳单晶硅有限责任公司,全国产能100吨/年左右,而实际年产量仅50吨左右,国内多晶硅用量的80%以上需要从国外进口,我国多晶硅的生产远远不能满足单晶硅生产的需要。多晶硅产量严重萎缩的主要原因是国内多晶硅生产工艺落后,其中电费约占其总成本的70%以上,过高的电价以及単位电耗普遍高于国际平均水平,使得我国的多晶硅产品失去了市场竞争能力,国内大多数多晶硅生产企业不得不停产和关闭。2005年以后硅材料在光伏市场在晶硅电池用量逐步增大,保利协鑫董事长朱共山曾经讲述过协鑫在建设1000吨多晶硅项目时工信部的官员直言,中国自建国以来,还没有一家能够突破这个规模,高纯多晶硅的生产难度极大。

2006年《国家中长期科学和技术发展规划纲要( 2006-2020 )》02专项对多个单晶硅厂和设备厂家进行扶持。2010年以后我们国家先后有50多家多晶硅生产厂商,作为全球最大的多晶硅生产国,我们国家半导体硅材料发展依然缓慢,国内诸多企业进行了大量尝试,产品质量与国际先进水平差距仍然较大。在这一时期的中国多晶硅发展速度比较快,几乎所有能够生产电子级多晶硅的厂家,都成为国家领导人视察各省市必调研参观地点,但是我们中国的多晶硅产品质量与产量与国际半导体仍有差距。

2014年工信部《集成电路产业发展推进纲要》(大基金一期)中国半导体加速发展,全球半导体产业向中国转移。2018以后美国对中国贸易实施霸凌主义,中兴、华为事件相继爆发,半导体自主可控是唯一出路。2019年国家集成电路产业基金二期成立,中国半导体快速发展,电子级多晶硅在国家产业政策扶持下也快速的发展。

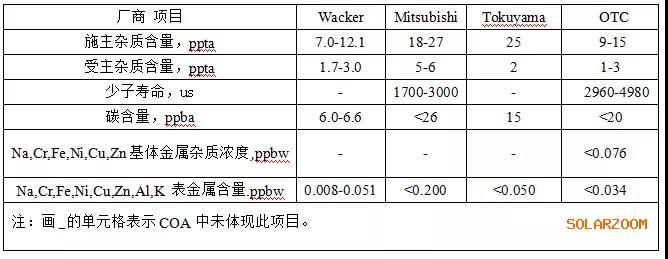

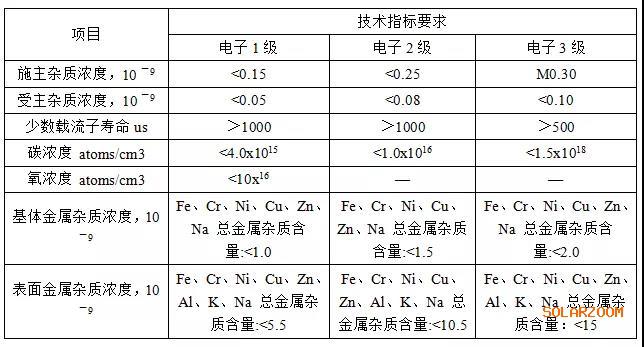

从中国半导体硅料看,自70年代以来,我们国家半导体硅材料始终处于落后局面直至今天,中国半导体硅材料仍与国际先进水平有较大差距。表1是国际多晶硅材料厂生产的多晶硅质量。表2是电子级多晶硅国标,从两个指标能够看出,国际上的电子级多晶硅的产品质量要比国标质量高出很多,如此高的纯度,几乎是人类大化工生产的商业化产品最纯净的物质。目前国标的电子级多晶硅水平很容易达到,国标电子级与优质太阳能级产品,都能够满足低端半导体使用,但是要达到国际先进水平,从太阳能级产品升级到电子级技术和管理理念仍然有较大难度,技术门槛仍然很高。

表1国际多晶硅厂产品质量

表2电子级多晶硅国标

由于半导体硅材料是半导体最重要也是使用量最大的材料,中国在半导体硅料上从来都没有停下追赶的脚步,但是始终处于落后局面,究其原因:

1、中国的工业基础比较薄弱,对于基础的材料、设备研发不足。由于半导体对于材料的要求越来越高,往往刚刚研发出的材料,在项目在设计之初,按照国际先进水平设计,但是等到产品出来以后,实际上已经落后国际先进水平,致使新的项目没有收回投资成本就需要新的研发,后续研发无法进行。

2、项目建设投资成本非常大。目前在产的半导体供应商为例,协鑫投资40亿元,建设5000吨;黄河水电先后投资超过60亿,建设3300吨。与太阳能级多晶硅相比,投资大,见效慢,效益差。而国外大厂由于长期在半导体行业,其投资成本大多已经收回。

3、“两年建厂,五年入门,十年磨半剑”。受制于中国半导体行业的发展,半导体硅料属于基础原材料,在下游的使用过程中认证周期较长,技术跟新迭代速度较快,产品刚刚进入市场,就需要进行跟新换代,对材料的纯度就会有更高的要求,加上半导体硅料的技术门槛比较高。在这期间需要耗费大量的资金投入,很难有公司坚持到最后。国内有云南芯材、南玻硅材料和洛阳中硅等知名硅材料厂商,由于长期处于亏损状态,最终项目或终止或中断生产。所以在半导体行业能够不断坚持的企业较少,几乎是“两年建厂,五年入门,十年磨半剑”。近乎所有企业两年内都能够建设新的电子级多晶硅项目,半年内会宣布生产出电子级多晶硅,5年内还会宣称在下游认证取得巨大突破,但是能够坚持10年以上的凤毛麟角。

4、中国的半导体下游发展与国际先进水平,差距非常大。以5G手机芯片用的12寸晶圆为例,其硅片有挡片、陪片、测试片和正片等产品,其中测试片和正片是最重要的,大约占到85%以上,但是中国目前没有一家公司能够生产合格的硅片用于正片,目前上海沪硅产业是国内最先进最大的硅片厂商,但是其晶圆片也仅仅用于制作挡片、陪片,整个下游的技术难度也较大,进展更缓慢,影响了半导体硅材料的整个发展进度。此外硅片厂自身处于认证阶段,不愿意更换国产原材料。

5、半导体硅材料厂商自身产品的质量和质量稳定性。以国内头部企业制造的电子级多晶硅为例,在2018年时宣布已经能够生产电子级多晶硅,但由于产品质量在下游使用过程中,曾出现过质量和稳定性差原因,导致国内下游客户对整个国产硅料都保持怀疑,大部分产品仍然使用在光伏领域。

下游市场发展

我国作为“世界工厂”,已具备完善的代加工体系但缺失核心技术的生产和研发能力。芯片产业是制造业的上游,被称之为“工业粮食”,是制造业必不可少的核心技术。中国制造2025计划旨在促进中国高端制造业的发展,在这个过程中芯片产业成为其中极其重要的环节。若要实现芯片产业链的国产化,首先要解决的是原材料供给。

随着半导体产业加速向中国转移,优秀人才的引进,国内公司在新晶圆代工和内存项目上的实力有所提高。从2017年到2020年,中国政府大力扶持硅片产业发展,多地投建硅片生产商并扩大硅片产能,晶圆厂产能以13%的复合年增长率增长。我国晶圆生产从2015年的每月230万片增长到2020年的471.7万片,根据国际半导体产业协会分析预测预计在2035年能够实现858.3万片,根据芯思想统计截至2020年,中国的半导体大硅片投资超过1300亿元,但目前我国生产主流硅片200mm,虽众多企业拓300mm硅片生产线但其产品质量相较国际尖端产品仍有差距。

2018年和2019年中兴和华为相继受美国制裁以及2021年年初新能源汽车芯片短缺,使得国人意识到实现高端芯片国产化的重要性和必要性,加速高端芯片供应链的完整性刻不容缓。政策的推动和支持,我国硅片企业如雨后春笋出现,但因缺失技术、资金等多方面的供给,大多硅片企业处于成长期。我国硅片技术水平与国际领先水平存在差距,并且大多以生产200mm硅片为主。当前高端硅片仍然牢牢地掌握在海外厂商的手中,我国要实现硅片国产化自足仍需注入更多地投资,人才以及心血。

中国半导体硅料必然大放异彩

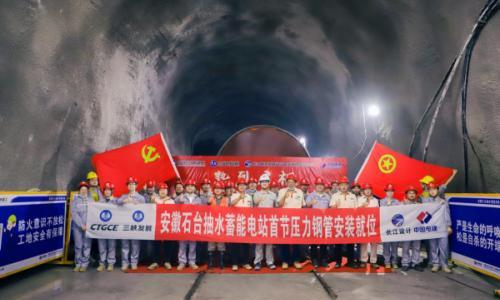

近几年,我们国家半导体硅材料取得巨大进步,据2021年举办的有色金属新材料大会《现代硅基材料技术及应用》中环总经理沈浩平等专家报道,中国国内厂家鑫华半导体目前是国内最大的半导体硅材料厂家,直拉用多晶硅已经出口国外,已经开始在下游大硅片厂家开始验证,并且能够生产6寸的区熔多晶硅。黄河水电直拉用多晶硅已经成功用于8英寸,并且在上海新升的12寸晶圆已经开始小批量供。REC天宏区熔多晶硅也在下游企业成功拉制出4-8寸区熔单晶,质量接近国际先进水平。

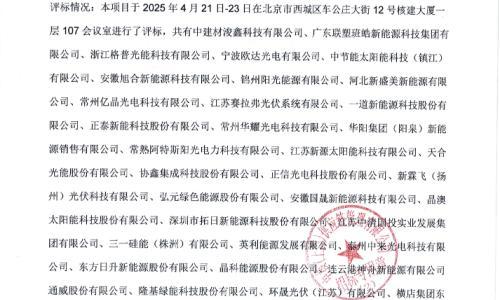

大全、新特、通威、东方希望,均建设1000吨电子级多晶硅。协鑫已建成5000吨电子级多晶硅生产线,黄河水电已建成3300吨电子级多晶硅生产线,rec天宏1000吨区熔多晶硅生产线,产能总计15000吨。

当前半导体硅料快速建设和发展,谁能够抓住机遇,未来就能够在半导体硅料市场占据优势,属于“人努力,天帮忙”原因:

1、硅基半导体进入后摩尔时代,为国产多晶硅材料赶超欧美国家提供了一次绝佳的发展契机

摩尔定律的核心内容为:集成电路上可以容纳的晶体管数目在大约每经过18个月便会增加一倍。换言之,处理器的性能每隔两年翻一倍。2016年《自然》杂志提出摩尔时代已经接近尾声,未来的半导体发展方向是深度摩尔定律还是超摩尔定律。工艺和材料技术的创新突破。然而,随着芯片设计尺寸的缩小,未来发展已很难重现20世纪的发展路径。业内普遍认为,5纳米或是硅基CMOS技术的极限,此后的开发必须打破鳍型晶体管的结构和材料限制,另外半导体硅材料纯度已经接近大化工对于材料提纯的极限,进一步提纯难度非常大,为国产多晶硅材料赶超欧美国家提供了一次绝佳的发展契机。

2、下游市明显提速

目前硅片厂家投资建设硅片厂的规模和速度空前,国家将大硅片的发展视作国家战略,半导体硅料国产替代是必然趋势,为国产硅料提供更多的认证和试错机会,替代速度和规模相对本世纪头20年快很多。

3、国家政策扶持

2018年以来,美国共和民主两党,朝野内外均将中国作为竞争对手,在中美大国竞争大背景下,美国对于中国高科技,特别是半导体领域限制尤为明显,中国被迫使用举国体制发展半导体,硅材料是半导体最为核心的原材料,国产替代成为必由之路,国家出台诸多政策扶持半导体硅材料和其下游企业。

4、地方政府政绩和GDP

半导体硅材料自上世纪以来,一直落后与国外。几乎每次电子级多晶硅的技术进步,都可以获得地方政府的科技进步奖,地方政府的扶持电子级多晶硅,填补国内空白,可以被视作个人政绩。一方面地方政府对于半导体行业都希望在自己管辖区域内,能够拥有半导体企业作为自身政绩;另一方面在“双碳”背景下太阳能级多晶硅被视作高耗能企业,如果不能解决国家卡脖子问题,继续上马高耗能企业,地方已无法申请到足够的指标。不发展半导体硅材料,企业项目将无法上马建设,建设半导体硅材料,有利于地方的GDP,地方政府推进意愿强烈。

5、建设成本降低

由于生产半导体硅材料的主要设备与太阳能级相差不大,国产化设备对于投资的强度大大降低,巨头企业完全能够承受部分电子级多晶硅成本的增加。

6、抢抓半导体发展窗口,融合自身发展与国家发展战略

半导体硅材料处于快速发展的过程,作为硅料生产商,各大企业均想在未来半导体市场分一杯羹,抢抓半导体的发展机遇。半导体硅材料的技术和商业化应用时间和花费较大,目前除了黄河水电以外,其他厂家均是太阳能级多晶硅,在几万吨氯硅烷原料中选择较好品质的原料生产电子级多晶硅,对于硅料企业而言,几乎不增加成本投入就可以生产电子级多晶硅,用此方法可以节省大量研发投入,相对更容易突破;另外即使短时间内无法进入半导体行业,也可以尽快转化成太阳能级产品,节省因产品无法进入市场的成本。生产电子级多晶硅不仅有利于企业能够在未来赛道提前占据半导体市场,而且更高品质的多晶硅本身也是晶硅太阳能电池发展方向,可以将自身的战略融合与国家发展战略。

扫一扫关注微信

扫一扫关注微信