从2015年首次推出开始,基于钝化发射极和背电极电池(PERC)结构并在电池背面采用丝网印刷铝栅结构的‘PERC+’电池概念就被全球数家太阳能电池制造商迅速采用。双面PERC+电池之所以能实现快速商业化应用,是得益于其采用了与主流单面PERC电池非常相似的工业化生产技术。目前业界已报道的商用PERC+太阳能电池前表面转化效率达到了22.1% (ISFH),而背面照射时的效率则达到了17.3% (隆基)。

与此同时,有四家公司推出了在只进行前表面照射的情况下最高转换功率达到300Wp的商用双面PERC+组件。这些组件由60片4或5主栅PERC+太阳能电池封装而成,并通过传统串接技术进行互连。小规模的户外安装试验已经证明该技术能比单面PERC组件多产出13-22%的电能。此外,两座安装功率分别为2MWp和20MWp的大型户外电站已经分别在中国台湾和中国内地建设。

本文介绍了采用智能栅线连接技术(SWCT)的新型双面PERC+原型组件:这是由18块半切片PERC+电池通过18条线直接互连到Ag前表面和Al背面子栅封装而成的组件。封装完成的组件原型其前表面和背面效率分别为19.8%和16.4%。此外,梅耶博格公司推出了一款基于IEC 61215规范认证的全尺寸PERC+ SWCT组件,证明了这种创新组件技术具备长期的可靠性。

光伏行业目前正经历着从全尺寸铝背电极硅太阳能电池到钝化发射极和背电极电池(PERCs)的路线转变[1, 2]。因此,光伏技术路线图ITRPV[3]预计PERC太阳能电池的市场份额将从目前的15%提升至2027年的60%。这些商用PERC电池采用p型硅片和全尺寸丝网印刷铝(Al)背电极层,只是在通过激光开窗(LCO)移除的背面钝化区域才进行局部的电极制作[2]。

全区域的铝层阻止了太阳光从背面穿透至硅片里面,使得这些商用PERC无法进行任何的双面应用。这是很可惜的,因为双面太阳能电池在某些应用场景上的市场份额正不断增长,例如光伏发电站通过使用双面电池组件代替单面组件,可以使电能提升20% [4, 5]。因此光伏技术路线图ITRPV预测双面太阳能电池组件到2026年将提升至30%[3]。

目前,商用双面太阳能电池主要使用n型硅片,例如钝化发射极和背电极总扩散(PERT)太阳能电池[6-9]。然而,这些双面PERT电池面临的挑战是它们通常需要在硅片两面丝网印刷银(Ag)子栅电极,因此需要消耗大量昂贵的Ag浆材料。n-PERT电池使用单面硼和磷掺杂,相比于那些采用p型PERC电池的工艺,前者要求使用额外或替代的工艺步骤,从而推高了制造成本。

在2015年,ISFH联合SolarWorld推出了名为“PERC+”的双面PERC太阳能电池[10],该太阳能电池在电池背面采用丝网印刷Al子栅电极,使前表面效率和背面效率分别达到21.5%和16.7% [11]。在安装条件良好的情况下,光伏电站将受益于双玻组件所表现出的双面特性,使PREC+电池的发电效率提升至25% [10, 12]。另一种潜在的应用是建筑光伏一体化(BIPV),因为双面PERC+电池的外表比全尺寸Al层太阳能电池更加美观[13]。SolarWorld率先实现了双面PERC+电池的大规模生产[14]。与此同时,一些其他太阳能电池制造商也将双面PERC+技术引入到大规模产线中,并同时提供使用PERC+电池的商用双面双玻组件。

本文对PERC+太阳能电池在商用太阳能电池和双面组件生产中的应用现状进行概述。第一部分介绍了PERC+太阳能电池的工艺技术,总结了目前商用PERC+太阳能电池的前表面和背面效率,以及重点介绍Al子栅印刷工艺的原理,包括Al-Si合金工艺和Al电极结构。

接下来介绍商用PERC+组件和户外安装,这部分内容概述了使用传统焊接互连技术的商用双面PERC+双玻组件的商业化进展,该技术目前正被数家太阳能电池制造商使用。此外,这部分还展示了首个户外双面PERC+组件在屋顶或地面光伏发电场的安装,以及它们相对于单面PERC参考组件的双面收益。

最后将介绍新的组件原型。该组件原型使用了来自梅耶博格集团的智能线连接技术(SWCT) [15],以将18条栅线直接焊接到前表面Ag子栅和背面Al子栅的无主栅PERC+太阳能电池上,并且不需要使用Ag焊垫。结果将每块PERC+电池在印刷前表面Ag子栅时所需消耗的Ag浆减少至了55mg [16]。得到的PERC+ SWCT模型组件的前表面和背面转换效率分别为19.8%和16.7%[16]。

工业化PERC+太阳能电池

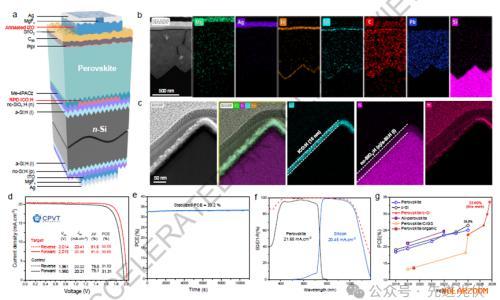

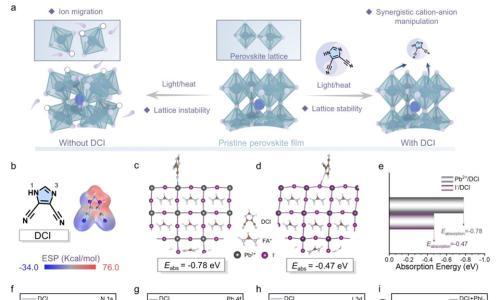

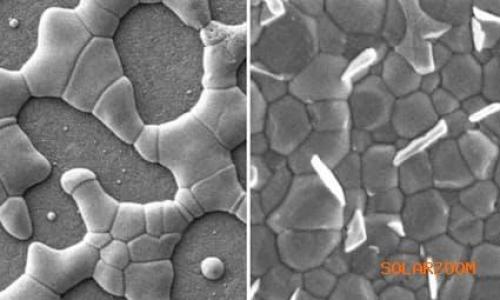

ISFH和SolarWorld,这两家起初相互独立后来合并在一起的公司,在2015年开始致力于双面PERC太阳能电池的研发,并通过使用丝网印刷背Al子栅电极代替传统全尺寸Al背电极(如图一)。这一技术尝试通过使用与PERC相同的制造工序,并尽可能减小背部钝化、LCO和Al丝网印刷等工艺的改动范围[10]。从而可以将单面PERC电池产品线改造成用于生产双面PERC太阳能电池,不需要任何投资新的或不同的生产设备。这种新的电池概念被称为PERC+,早期的文章已经提到这种电池的优点[10,11]。特别是通过Al子栅网格实现了PERC+电池的双面应用,使其在黑箱测试时,前表面效率高达21.2%,背面效率也达到16.7% [11]。其相应的双面化率(背面转化效率与前表面转化效率之比)达到了80%左右。当使用反射箱时,PERC+电池的前表面转化效率高达21.5%,高于传统PERC电池的21.2% [11]。而PERC+电池的Al浆消耗量从传统PERC电池的1.6g大幅减少至0.15g [10]。因此无论对于双面还是单面组件应用PERC+太阳能电池都是具有吸引力的[10],这也是为什么将该技术称为PERC+,而不是其他,例如biPERC或bifiPERC的原因。

在2015年,又有两篇文章提出了双面PERC+电池的概念。其中天合光能推出了双面双玻组件,使用的是能用于光伏建筑一体化应用的具有美学外观的双面PERC+电池[13]。相反,弗劳恩霍夫研究所则是主要通过对双面PERC+电池概念的潜在前表面和背面转换效率和其潜在的双面化率进行了数字化仿真[12]。一些太阳能电池制造商因此将PERC+太阳能电池引入到试点生产甚至是大规模生产中。

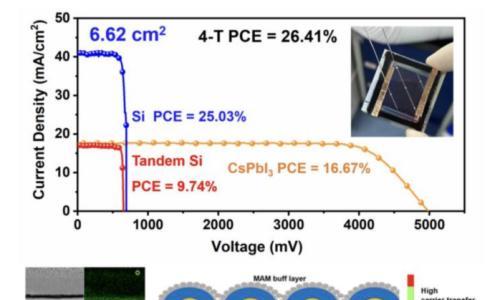

表一总结了目前已报道的PERC+电池前表面和背面转换效率数据。尽管ISFH设定了上述2015年PERC+前表面和背面的基准效率,但电池生产商在2015年第一次报道的PERC+转换效率却为20.3%[13],2016年则为20.7%[17];根据隆基乐叶光伏和ISFH报道[16],到了2017年,这些数据持续提升至了21.6%。其中由ISFH获得的21.6%的效率已经通过ISFH CalTeC单独验证。

此外,ISFH最近还通过丝网印刷技术制造了无主栅PERC+太阳能电池,即前表面只需印刷Ag电极,而不需要Ag主栅。如图一所示,Al背电极实际上依然采用5主栅结构,因为这是基于特殊的Al子栅图案设计的。尽管如此,我们预计使用无主栅Al子栅网格也能获得同等的效率。

弗劳恩霍夫ISE CalLab在测试这款无主栅PERC+电池时,是通过接触前表面的30条电极线和背面整面积的铜质托盘进行测量的。如表格一的最后一行所示,无主栅PERC+电池的独立前表面转换效率达到了22.1%。而其他太阳能电池参数结果为:开路电压Voc=669 mV,短路电流密度Jsc=40.4mA/cm2以及填充因子FF=81.5%。其中Voc和FF值与5条主栅的PERC+参考电池非常接近。而无主栅PERC+电池的Jsc却比5主栅PERC+电池提高了0.7 mA/cm2,这要得益于前者避免了主栅导致的遮光损失。

“双面PERC+电池得到发展的一个关键因素是其20uΩcm这非常高的特征电阻”

受益于工业化PERC太阳能电池的持续发展,目前效率记录已经突破了22.6% [19],并将很快出现更高的PERC+前表面效率。与此同时,电池制造商的PERC+电池在背面照射时的转换效率也从2016年的13.9%[17]提高至2017年的17.3% (隆基乐叶)。

而由ISFH在2017年制造的效率为21.6%-22.1%的PERC+电池,其背面效率没有测量,因为背面Al子栅网格是用于单面应用的,而不是高效双面性应用。遗憾的是,一些已启动双面PERC+电池和组件的太阳能电池生产的领先制造商(见表二),例如SolarWorld和天合光能,都没有公布最新的PERC+电池效率,因此并未在表一中出现,或者仅给出了最初始的结果数据。

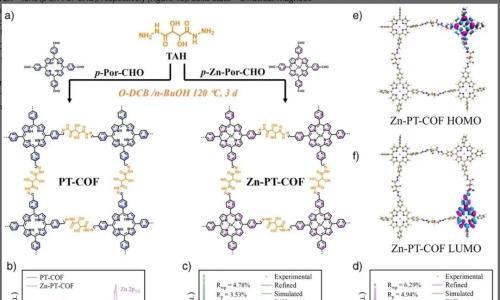

考虑到双面PERC+电池的快速发展和演进(如表格一所示),不禁会疑问为什么商用单面PERC电池花了近十年研发时间才演变成双面PERC+电池。其中一个重要的原因是PERC+电池具有非常高的特征电阻——20μΩcm,这一几乎是丝网印刷Ag子栅电阻的6倍。因此,背部Al子栅电极网格不得不设计成这种结构,从而使得Al子栅线的串联电阻降至最小。

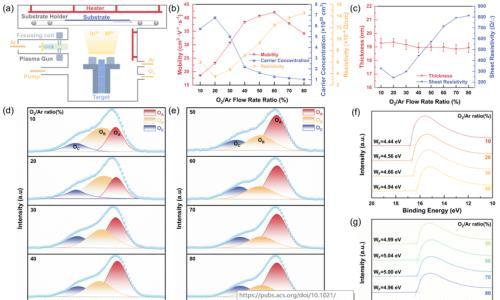

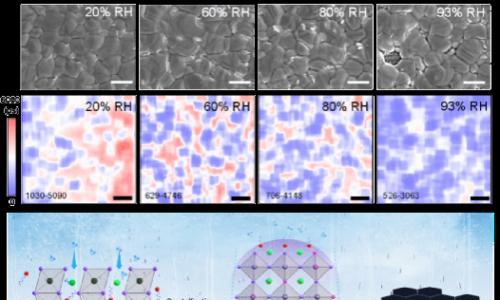

Al子栅网格的串联电阻分布Rs,L是通过主栅/栅线和Al子栅宽度的方程进行计算的,如图二所示。为了在从PERC转换至PERC+时不显著减少前表面效率,通常来讲,由Al子栅网格引起的串联电阻提升应该低于0.05Ωcm2。因为主栅之间Al子栅长度较宽而不能采用3主栅结构,所以5主栅设计可以被看作双面PERC+电池的推动技术,此时的Al子栅宽度为150μm左右。当将Al子栅宽度缩小至100um时,智能栅线组件互连技术,例如每块PERC+电池有20条栅线可大幅减小Al子栅阻抗损失至0.01Ωcm2。不过,要印刷这么窄的Al子栅时有难度的,因为Al浆在印刷期间存在延展特性。

当2014年ISFH开始研发PERC+技术时,使用100um宽丝网开窗和传统全尺寸PERC Al浆进行初始的Al子栅印刷测试,结果得到的Al子栅宽度约为200μm。之后,浆料供应商对PERC Al浆进行了优化以提高细栅线印刷的能力,现在使用100μm宽丝网开窗时已经可以将Al子栅宽度控制在100-150um之间。为了进一步提高未来PERC+电池的背面效率和双面性能,需要研发能制作出更细印刷栅线的Al浆。

制造PERC+电池的另一项挑战是Al子栅印刷在LCOs上的精确对准要求。当对准误差较大时,会导致Al子栅没有覆盖到LCO区域,从而使LCO区域的Al子栅表面导出现非常高的表面少数载流子复合率,并因此大幅度降低开路电压。因此,Al子栅与LCO之间的对准公差必须在±30μm之间,具体则决定于Al子栅与LCO结构。这需要高精度激光对准工艺和Al丝网,以及LCO和Al丝网印刷之间的摄像头对准。

一个有趣的影响是,Al子栅有限的Al体积改变了硅片在烧炉期间的合金工艺,带来比具有全尺寸Al层的PERC电池更深的Al-BSFs [10,22]。Al子栅被限制的Al体积将在熔炉期间带来比丝网印刷Al子栅更高的硅浓度,这会导致在冷却相阶段额外生长出更厚的Al-BSFs [20]。这影响对于宽度只有50μm的窄LCO来说更为深刻,从商业角度来说,这是为了提高LCO设备的量产能力。

虽然在PERC电池上可以发现数量较大的空洞接触,特别是窄LCOs,但在PERC+电池上却没有发现完整的空洞接触。进一步的分析揭示了空洞特别容易在Al电极上,此时Al-Si合金深入到Si片内部超过20μm [21]。为了解释这一发现,提出了一种分析模型,该模型计算了Al-Si熔融状态下、Si片表面和丝网印刷Al颗粒表面的表面势能[21]。根据该模型,空洞形成深度接触,因为在这种状态下在熔炉内大量Al-Si熔合浸润了Al颗粒的大面积区域,而不是Si片的小面积区域。

Al子栅将Al接触深度降低到大约7μm,这也是为什么PERC+电池不出现空洞的原因[21]。相比于传统PERC电池,PERC+电池Al-BSF厚度的提高和空洞数量的降低所带来的背面接触复合速率的减,可以提升高达3mV的开路电压[10,21]。这也是为什么PERC+电池对单面和双面应用都具备吸引力的原因之一。

商用PERC+组件和户外安装

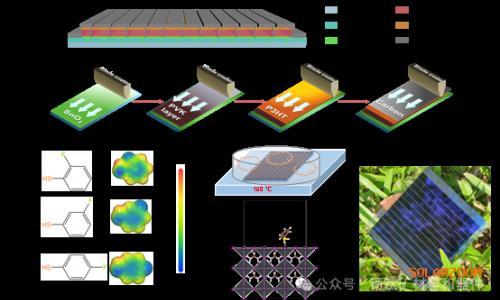

SolarWorld率先实现了双面PERC+太阳能电池的大规模应用,其新型PERC+双玻双面组件的产品名为Bisun,并发布在2015年Intersolar会议上[14,22](如图三所示)。之后,新日光、天合光能以及隆基乐叶都跟随这一技术路线,并且现在还提供商用双面双玻组件,以实现PERC+太阳能电池的双面应用[23,25],表二对这些产品进行了总结。所有这些制造商都采用4或5主栅设计,其中60片电池组件设计获得的最大功率在290Wp到305Wp之间[22-25]。这些功率参数都是只在前表面照射时测得的。当使用额外背面照射时,其总输出功率也相应提高:例如,当进行额外10%的背面照射时,输出功率将提升大约8%,使总输出功率接近330Wp。

PERC+组件适合采用多根主栅,例如4或5根的设计,因为Al子栅的特性阻抗是Ag前表面子栅的6倍[10]。如果使用更多主栅可以缩短Al子栅长度,从而降低Al子栅线的阻抗以及相应的阻抗功率损失。因此首次推出的PERC电池采用的是5主栅设计[26],光伏行业从3主栅提升至4主栅(甚至更高的5主栅),对PERC+电池的商业化应用来说是有益的,正如上文所示。PERC+电池在电池串上的互连是使用传统串焊技术完成的,即将Cu焊带焊接到Ag前表面主栅以及PERC+电池背面的Ag焊垫上。

至于双面PERC+组件在户外发电站上的安装应用,地面反照率和组件安装高度是使组件背面的额外散射光照最大化的关键参数,从而使最大化双面PERC+组件比单面PERC组件生产更高的电能。数字化仿真预测当将PERC+组件安装在0.5m高度且地面反照率高达80%的位置时,可以提高25%的发电量[10]。SolarWorld已经在两处小规模户外安装场地测试了Bisun组件的发电能力,表格三对测试结果进行了总结。第一座是安装在铺满白色石头且反照率高达74%的平面屋顶上,双面组件的发电产出比单面PERC参考组件高出13%;这与计算仿真得到的13.3%非常接近[27]。当安装在单轴跟踪系统上时,Bisun组件产出了22%的额外电能,尽管这是在反照度只有17%的沙地上安装的(如图四(a))[27]。

目前,已经有两座大型的双面PERC+发电站正在建设之中,如表格三所示。天合光能为其中一座安装在高反照率的沙漠地区且发电规模为20MWp的发电站提供了其制造的双面DUOMAX组件[28]。于此同时,新日光则在台湾政府大楼屋顶上安装一座2MWp的电站,使用是其制造的双面Glory BiFi组件(如图四(b))[29]。这两座电站都将有力证实双面PERC+组件在实际大规模户外发电站上对产能提升的预测。

采用SWCT的新型PERC+模型组件

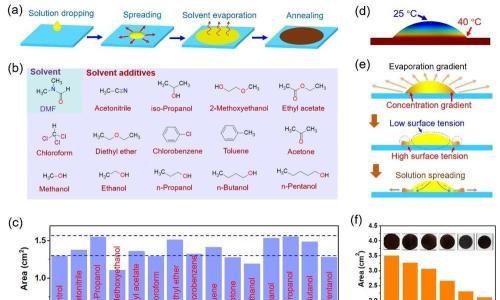

如图二所示,进一步降低由PERC+背面Al子栅造成的阻抗损失的措施,是将4或5主栅设计改成无主栅设计。在该例子当中,组件互连是通过18条使用梅耶博格研发的SWCT技术直接焊在Ag前表面和Al背子栅的细线实现的[15]。这种新的PERC+ SWCT组件概念是在2017年EU PVSEC会议上首次展示的[16]。

PERC+ SWCT原型组件内的PERC+电池是在ISFH制造的,该技术流程已经由Dullweber等[10]详细描述。在参考分组1中,采用了5主栅Ag前网格设计。这些传统5主栅PERC+电池将被用于I-V测试仪的校准,后者用于测试无主栅PERC+电池。而参考分组2将被用于SWCT组件,不与前表面Ag主栅一起装备。而是只印刷Ag子栅,因此分组2的PERC+电池是无主栅的,如图一所示。

对于Al丝网印刷,分组1的5主栅参考PERC+电池则是使用一种Al丝网5主栅H图案的设计进行印刷,而分组2的PERC+电池则是使用无Al主栅的不同丝网进行印刷,但只印刷Al子栅。这些Al丝网的子栅开窗宽度都为100μm,间距p都等于LCO间距宽度。因为这种无主栅PERC电池只有Ag子栅印刷并没有Ag前表面主栅或者Ag背部焊垫,使得每片无主栅PERC+电池的Ag浆消耗量降低至55mg。

Ag前表面和Al背电极都是在一个传统熔炉上进行烧结的,在烧结期间Al浆与硅片的背激光烧结移除背钝化的区域局部形成合金。图一给出了得到的双面PERC+电池的示意图。最后,18无主栅PERC+电池将被切成半片电池,并制造成PERC+ SWCT组件。

5主栅参考PERC+电池的I-V特性是使用传统I-V测试仪完成的,它是使用一块铜制夹头接触正片背部区域,而前表面主栅则接触电极焊条。而无主栅PERC+电池则使用来自PASAN的电极接触I-V测试,使用30条电极线接触前表面Ag子栅和20条电极线接触背面Al子栅。PASAN I-V测试仪是使用5主栅参考PERC+电池进行校准的,该电池已经通过传统I-V测试仪进行了测试。

18片半切片无主栅PERC+电池被用于制造双面原型组件;该组件的制造过程中还使用了安装在ISFH SolarTeC技术中心的梅耶博格SWCT系统。梅耶博格的这套箔线组装(FWA)设备可用于在透明箔片上镶嵌18条细线(使用直径为200μm表面镀有InSn的低温焊料)。随后,如图五所示进行装备PERC+ SWCT原型组件。细线直接接触Ag前表面和Al背面子栅,而无需使用Ag主栅或Ag焊垫。

通过乙烯-醋酸乙烯(EVA)共聚物增强双玻组件结构的前后两面的UV辐射[30]。两面玻璃都镀上了减反射膜,以降低光学损失。由3M公司制造的光反射膜(LRF)被放置在相邻PERC+电池之间;这些薄膜有助于将入射光引导至电池上,从而提升组件对光线的吸收[31]。

“在进一步降低由PERC+背面Al子栅引起的阻抗损失的措施是将4或5主栅设计改成无任何主栅的PERC+电池”

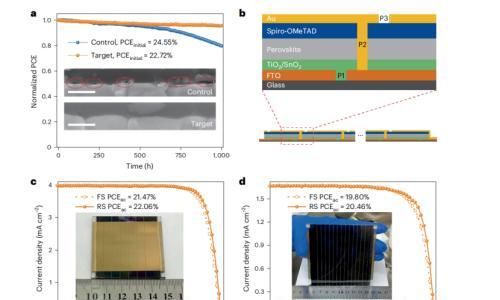

该组件使用传统层压设备进行层压。在层压期间,镀InSn线被焊在Ag前子栅和Al背子栅上。得到的PERC+ SWCT原型组件的前表面和背面的图像分别如图六(a)和(b)所示。PERC+ SWCT原型组件的I-V参数由德国TUV莱茵分别进行对前表面和背面照射测试得到。

当进行前表面照射时,5主栅参考PERC+电池的效率ηfront高达21.1%,分布区间非常小,而无主栅PERC+电池的前表面效率则分布在20.0%到20.8%区间。其降低的效率是由于FF从5主栅PERC+电池的80.8%降低至无主栅PERC+电池的76%和78%。而FF降低的原因是Ag子栅出现了断裂,因此需要对无主栅PERC+电池的丝网印刷工艺进行优化。

至于Voc,5主栅和无主栅PERC+电池的范围都是处于657mV到663mV之间。得益于避免主栅的阴影,无主栅PERC+电池产生的最高Jsc值高达40.4mA/cm2,而5主栅PERC+电池则只有39.7mA/cm2。尽管上述无主栅PERC+电池被用于制造PERC+ SWCT原型组件,在后面的PERC+电池批次中,Ag丝网印刷工艺却是固定的,而Al子栅网格设计也只是针对单面PERC+应用进行了优化。后面得到的PERC+太阳能电池的效率为22.1%,如表格一所示,以及前面商用PERC+电池部分所描述的。

当从背面照射时,无主栅PERC+电池展示的转换效率ηrear分布在15.8%到16.5%之间。其背部效率较低主要是由于Jsc只有较低的32mA/cm2。正如Dullweber等所详细分析和描述的[10],低Jsc值是由于PERC+背面高反射率所导致。高反射率的原因如下:1)相对较宽的Al子栅,占据金属化区域面积将近10%;2) Al子栅之间的AlOx/SiNy背钝化层不是理想的减反射材料。无主栅PERC+电池的双面化率被定义为ηrear与ηfront的比例,该值达到79%。作为双面化率的品质因数,其等效的双面化效率被定义为

η eq,0.1=ηfront + 0.1 x ηrear (1)

因数‘0.1’表示相对于AM1.5g前表面入射光,从PERC+电池背面入射的额外光线强度。实际上,该因数会根据地面反照率和双面组件详细的安装方式的差异在0到0.25之间变化[10]。在方程1上插入所测试得到的前表面和背面效率值(见上文),可以得到无主栅PERC+电池等效的双面效率η eq,0.1高达22.4%。

PERC+ SWCT原型组件的I-V参数是由德国TUV莱茵独立测试的,如表格四所总结。当只照射前面时,组件展示的转换效率为ηfront 19.8%,Voc为11.8V,短路电流Isc为4.8A,FF为78.7%。组件Voc相当于所有18块无主栅PERC+太阳能电池Voc (11.9V)的总和,如表格四的第三行所示。此外,18块PERC+电池的平均4.91A的Isc等于组件在计算如光学损失(例如,组件玻璃的反射率比PERC+电池更高)之后的Isc。然而,组件FF却比18片PERC+电池的平均FF要高出1.4%,这可能是因为校准程序还未优化,导致PASAN I-V测试仪所测的PERC+电池FF值偏低。

当进行背面照射时,组件Isc减小至3.94A,导致组件背面效率ηrear只有16.4%;这与相应的PERC+电池背面效率非常符合(未在表格中体现)。因此,该组件的双面化率ηrear/ηfront为83%。加入到方程一得到PERC+ SWCT原型组件的等效双面化效率ηeq,0.1为21.4%。已知目前最高单面PERC组件效率为20.2% [33],这意味如果将新型PERC+ SWCT组件应用在合适的户外安装环境下,可以获得额外的能量转换。

除了高转换效率之外,另一项新组件技术所需遵循的重要规范是能保证组件能在运行20或25年之后不出现显著的功率衰退。对于新型PERC+ SWCT组件技术来说,除了常规的测试项,在Al子栅和焊线之间的互连可靠性需要进行特别的验证。为此,梅耶博格最近制造了PERC+ SWCT组件,采用的是60片全尺寸PERC+电池,每块电池使用18条焊线根据SWCT组件技术进行互连[32]。该焊线的直径为300um,表面镀有无In的低温焊接材料。在法国,Certisolis基于IEC 61215标准对PERC+ SWCT组件进行独立验证,完成了所有可靠性相关的项目,例如在温度循环和机械负载下的组件性能等。此外,PERC+ SWCT组件也通过IEC 61730标准[32],该项目测试的是产品的安全性,例如在防火标准下的安全性。

结论

自从2015年ISFH和SolarWorld首次提出,PERC+电池技术便已经被数家太阳能电池制造商迅速采用。双面PERC+电池的快速商业化应用主要得益于其具有与单面PERC电池非常相似的制造工艺,而后者恰好是目前光伏行业的主流技术。

本文还介绍了采用SWCT技术的新型双面PERC+原型组件。该组件由一批数量为18块的半切片PERC+太阳能电池通过18条焊线直接连接Ag前表面和Al背面子栅封装而成,而不需要使用Ag主栅或者Ag焊盘进行互连。得到的原型组件其前表面和背面的独立效率分别为19.8%和16.4%。这两个单面的效率结果相当于双面效率为21.4%,这超过单面PERC组件的最高效率记录的1%abs。另外,经梅耶博格证实,采用全尺寸PERC+电池的SWCT组件已经通过了IEC 61215测试标准,从而证明该新型组件具备长期可靠性的能力。

鸣谢

感谢德国联邦经济与能源部对本文相关研究工作的支持(项目基金编号No.032577C (HELENE)),以及SolarWorld在HELENE项目上所给予的富有成效的合作。同时感谢来自TOYO的M. Dhamrin博士提供Al浆材料,感谢隆基乐叶提供的最新PERC+电池测试结果。

PV-Tech原创文章,首发于《PV-Tech PRO》中文版杂志,未经许可严禁转载,违者必究

扫一扫关注微信

扫一扫关注微信