摘要:为改善多晶硅片在管式PECVD设备中的镀膜均匀性,主要从镀膜工艺参数的设定、硅片制绒面反射率及石墨舟状态这3个方面进行了镀膜均匀性研究。结果表明:在保证良率的前提下,当外层压力为1700 mTorr、内层氮硅比为4.487、射频功率为7600 W时,调节直接链接变量(DLV)优化石墨舟各区温度且定期清理腔体内部的碎片可改善镀膜均匀性;在一定范围内,制绒面反射率增加,片内均匀性更优;新石墨舟对镀膜均匀性有明显改善,在使用周期内,运行30次时均匀性达到最优。

1

实验

1.1实验设计

1.1.1实验材料、设备

实验材料:本实验所用硅片为市售常规p型多晶硅片,尺寸为156.75mm×156.75 mm,电阻率为1~3 Ω•cm,厚度为180±30 μm。

实验设备:使用RENA制绒设备制绒,采用Cent r o therm管式PECVD设备及设备自身配置的石墨舟镀膜,采用致东光电D8-4绒面反射仪测试硅片反射率,采用s entech激光椭偏仪测试硅片镀膜后的膜厚及折射率,使用GP COl-Q颜色检验设备测试镀膜后硅片的颜色。

1.1.2片内、片间均匀性表征方式

镀膜均匀性包括片内均匀性和片间均匀性两方面。

1)片内均匀性表征方式。镀膜后的硅片用同一激光椭偏仪测试膜厚和折射率,用于测试的5片硅片均取自同一位置,每片硅片均测试5个固定点,即1个中心点和4个角,根据测试数据用标准差来表征片内均匀性。

2)片间均匀性表征方式。使用GP COl-Q颜色检验设备测试镀膜后硅片的颜色,根据测试数据用标准差来表征片间均匀性。

1.2实验内容

1)本实验的PECVD镀膜工艺采用双层镀膜,工艺参数对氮化硅薄膜的沉积速率有重要影响。为保证数据的准确性,将同批次的硅片均匀分为若干组,在其他工艺条件相同的情况下依次改变以下参数:腔体内、外层气压,内层反应气体的配比,反应气体总气流量,腔体中反应温度,射频功率。

2)测试不同硅片制绒面反射率对镀膜均匀性的影响。

3)石墨舟是承载硅片的载体,也是氮化硅薄膜沉积的载体,石墨舟状态是否良好会直接影响氮化硅薄膜沉积的均匀性。实验对比新、旧石墨舟对镀膜均匀性的影响。

2

结果与分析

2.1工艺参数对镀膜均匀性的影响

2.1.1腔体内、外层气压

表1为腔体内层气压固定时,不同的外层气压对镀膜均匀性的影响。

由表1可知,当内层气压为固定的1700mTorr、外层气压分别为1500~1800 mTorr时,外层气压越低,片间均匀性的数值越小,表明其均匀性越好。而片内均匀性的数值越小,表明其均匀性有改善的趋势。

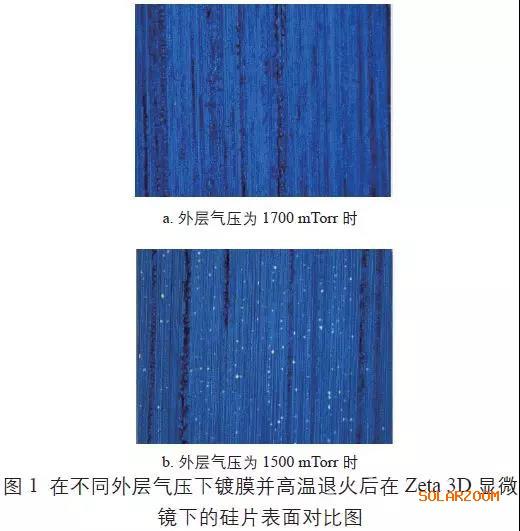

本次实验中发现,外层气压并非越低越好。当外层气压分别为1500~1700 mTorr时,经管式PECVD镀膜后,硅片外观正常。但经过高温退火处理后,采用Zeta 3D显微镜观察发现,外层气压为1500 mTorr时,硅片表面出现了密集的小白点,为花斑片;外层气压为1600 mTorr时,偶尔会出现花斑片;外层气压

为1700 mTorr时,无花斑片。因此,外层气压为1700 mTorr时最佳。图1为在不同外层气压下镀膜并高温退火后在Zeta 3D显微镜下的硅片表面对比图。

硅片表面出现小白点的原因主要是由于随着外层气压降低,等离子体沉积速率降低,膜层结构致密[3]。在膜层结构致密的情况下,高温退火处理时内层的Si-N和N-H键被破坏,大量氢原子逸出薄膜表面[4-5],而外层高致密膜阻挡了氢原子溢出,薄膜就容易起泡,产生针孔状小白点[6]。

表2为腔体外层气压固定时,不同的内层气压对镀膜均匀性的影响。由表2可知,内层气压越低,硅片片内均匀性略有改善,但片间均匀性变差。

2.1.2内层反应气体的配比

表3为外层氮硅比(即氨气和硅烷气体的比值)不变时,不同内层氮硅比对镀膜均匀性的影响。

由表3可知,当外层氮硅比不变时,适当增加内层氮硅比,片内及片间均匀性均得到改善。其原因在于增加内层氮硅比后,等离子气体中的活性硅离子含量下降,导致中间态物质Si(NH2)3下降,从而降低了氮化硅薄膜生产速率[7-8],改善了硅片片内及片间色差。

2.1.3反应气体总气流量

将同批次实验硅片均匀分为3组,每组240片,内层反应气体的氮硅比固定为4.079,外层反应气体的氮硅比固定为10.256;然后改变反应气体总气流量,观察其对镀膜均匀性的影响,具体影响情况如表4所示。

由表4可知,内层反应气体总气流量相对较小,增加内层反应气体总气流量可改善腔体内反应气体的气体分布密度,缩小片间差异[9],改善片间均匀性。但是提高腔体内层或外层反应气体总气流量,单位体积内等离子气体中的活性硅离子含量也随之增加[8],薄膜生长速率增加,导致片内均匀性明显变差。

2.1.4射频功率

射频功率是影响沉积速率的主要因素,射频功率越大,沉积速率越大[6],镀膜均匀性越差。表5为射频功率对镀膜均匀性的影响,由图可知,射频功率增至8000 W时,片间、片内均匀性均变差。

2.1.5腔体中反应温度

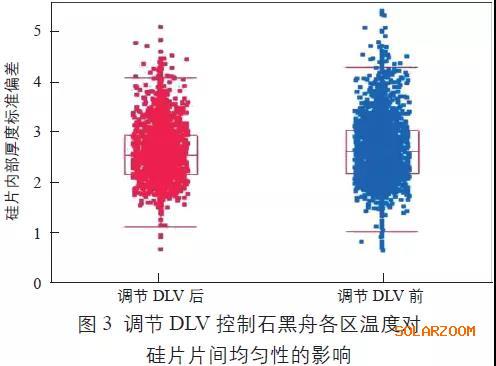

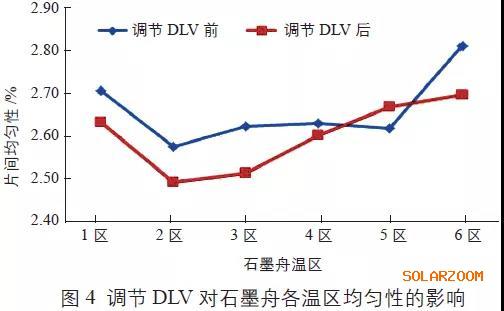

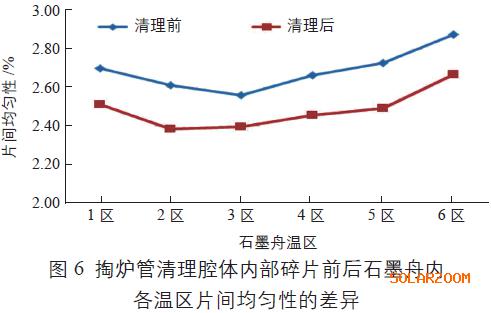

腔体中反应温度的控制主要表现在调节石墨舟各温区的直接链接变量(direct link varaiation,DLV)和清理腔体内部碎片这两方面。图2为石墨舟各温区的示意图。

图3为同机台、同炉管时,调节DLV值控制腔体中石墨舟各区温度对硅片片间均匀性的影响。可以看出,调节DLV后硅片内部厚度标准偏差有所降低,说明改善了硅片片间均匀性。

腔体内碎片过多会影响热电偶测温,使腔体内实际温度和测定温度不一致,导致等离子在石墨舟内硅片上沉积速率存在差异[10],同时还会影响腔体内部进气及气流传输过程的稳定性,导致片间均匀性变差。因此需要对腔体内部碎片进行清理。图5为同一机台掏炉管清理腔体内部碎片前后硅片片间均匀性的差异。

2.2硅片制绒面反射率对镀膜均匀性的影响

从同批次实验硅片中选取12片同晶花硅片,将其均分为2组,2组硅片在RENA制绒设备分别采用激活液和制绒尾液制绒后,采用D8-4绒面反射仪测试硅片制绒面的反射率;在相同PECVD工艺条件下镀膜,然后测试不同制绒面反射率对镀膜均匀性的影响,数据如表6所示。保证硅片的光程值(光程值=膜厚×折射率)范围为172±1 nm。

反射率越低,制绒比表面积越大,镀膜后平均膜厚越低,颜色偏深,易产生色差片。由表6可知,反射率增加,平均膜厚增大,片内均匀性更优。

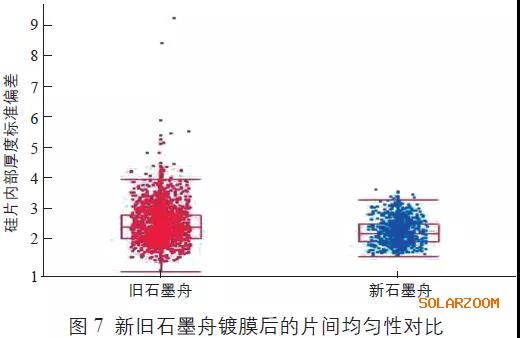

2.3石墨舟状态对镀膜均匀性的影响

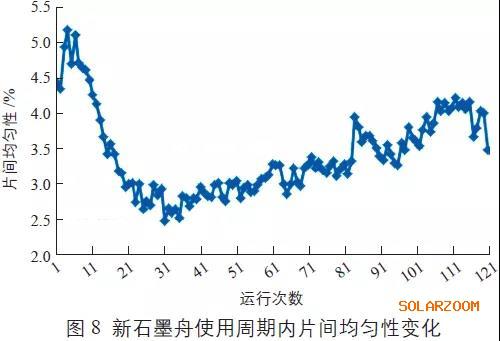

将新石墨舟及使用超过3年的旧石墨舟饱和后进行PECVD镀膜,片间均匀性差异如图7所示。由图7可知,新石墨舟表面平整度好,石墨舟片导电性一致,薄膜分子可以均匀地沉积在硅片表面,片间均匀性更优。图8为新石墨舟在使用周期内的片间均匀性变化趋势图。

新石墨舟饱和后在沉积时仍有部分等离子体在石墨舟片上沉积,运行次数小于30次时,随着运行次数的增加,石墨舟片上沉积的等离子体减少,片间均匀性越佳。运行次数大于30次后,随着使用次数的增加,石墨舟片内壁与硅片接触边缘处薄膜变厚,电场反而变强,发生更多的等离子沉积,易出现不同程度的边缘发白现象[11],导致片间均匀性逐次变差。

3

结论

本文从镀膜工艺参数设定、硅片制绒面反射率及石墨舟状态3个方面对管式PECVD镀膜均匀性进行了研究,结果表明:

1)镀膜过程中适当降低腔体外层压力,增加内层氮硅比,降低射频功率对片内或片间均匀性有所改善。实验过程中,在保证良率的情况下,选择外层压力为1700 mTorr、内层氮硅比为4.487、射频功率为7600 W时,调节DLV优化石墨舟各区温度且定期清理腔体内部碎片可改善镀膜均匀性。

2)在一定范围内,制绒面反射率增加,膜厚增大,片内均匀性更优。

3)新石墨舟镀膜均匀性明显优于旧石墨舟;在新石墨舟使用周期内,运行30次时片间均匀性达到最优。

扫一扫关注微信

扫一扫关注微信