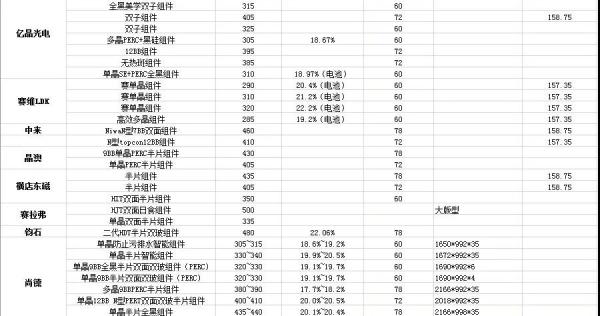

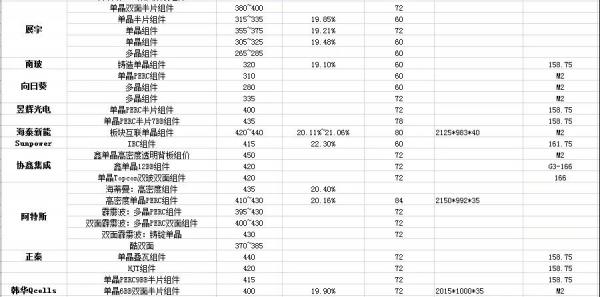

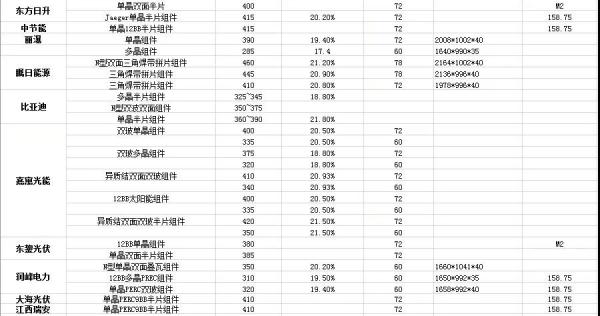

上篇中,我们介绍了今年SNEC中组件的两大重要趋势:400W+大功率趋势和多技术叠加的趋势,数十项“组件之最”,并附录了50多家企业160多块组件的功率、效率、尺寸等参数,请见:【独家】燃爆!2019SNEC超50家企业160块组件大复盘(上);在下篇中,我们主要通过从电池和组件技术两大层面对上文表格中涉及的160多块组件的信息进行梳理和分析。

本篇对于各项技术都做了总结和概括,结合最新的市场动态和产能数据,内容更丰富详实,即使是没有参展的朋友,通过读完此文也能掌握今年组件市场的发展趋势。

文字较多,预计阅读时间10分钟。

(一种设计很难只涉及电池或者组件一方的改进而不需要另外一方进行技术配合。为了方便阅读,我们将下文所提及的技术分为电池技术、组件封装技术和其他提高组件效率的技术。)

一、电池技术篇

1、PERC

无需多言,今年PERC电池已成组件的标配。在高效技术的驱动下,PERC已超过BSF成为了主流电池技术。在上文所列的162个组件样品中,仅18个组件采用了多晶技术,其余均采用了单晶技术,而单晶PERC又占了其中远超半数的份额。

据业内相关统计数据,今年PERC电池的产能将逐步释放,截止2019年底,全球PERC产能将达134GW(数据引用自《光伏变迁见证者》)。对于当前HJT、IBC等较高的转化效率,有企业高管认为,未来三年内,基于⑴设备、材料等配套供应逐步成熟;⑵市场投资倾向于选择主流、保守的产品;⑶PERC技术有进一步挖掘潜力这三个原因,行业暂无其它技术可以取代PERC成为主流。

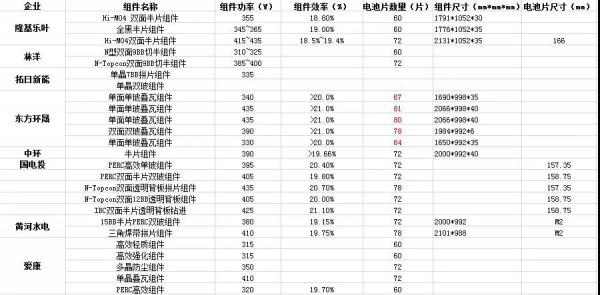

2、TOPCon

SNEC2019中,采用TOPcon技术路线的企业主要有天合光能、协鑫集成、林洋、国电投、中来、尚德等玩家。TOPcon组件展出件数在10件左右。

在前期资本支出高、技术壁垒高、生产工艺复杂等几个因素的作用下,N型电池技术难以为组件供应商提供具有价格吸引力的产品,因而阻挡了一部分投资者的热情。但当前的大多数研究都表明,将应用在n型电池上的一种新技术TOPCon应用在PERC电池上并能实现大规模量产,可能会成为下一代技术的突破口。因此有学者认为,PERC产线的下一步,即将转向N型TOPCon技术。

不过在当前阶段,TOPCon对于组件效率的提升似乎也并不明显。今年,天合光能分别展示了其单晶PERC技术路线下和TOPCon技术路线下的组件,组件效率分别为20.4%和20.7%。

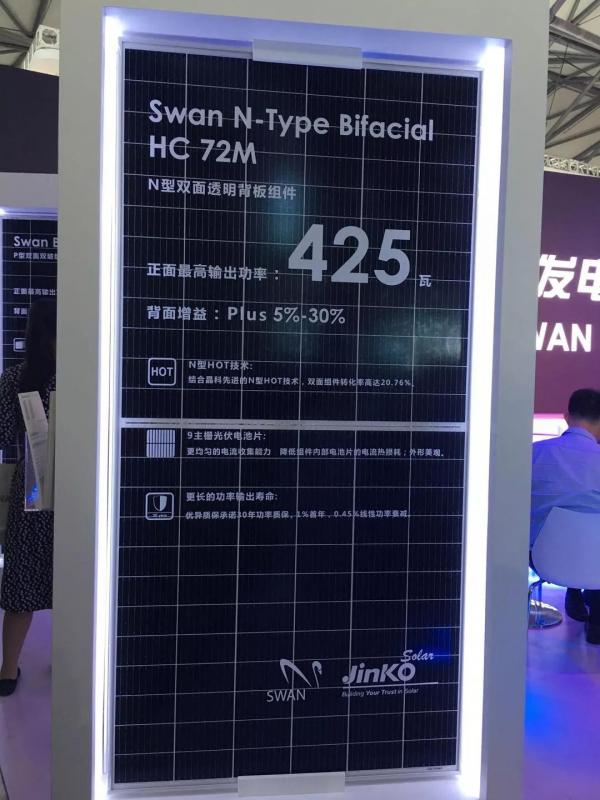

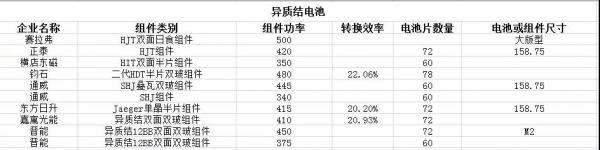

3、HIT、HJT、 HDT、 SHJ等异质结技术

在今年SNEC的参展企业中,采用了异质结电池技术的企业主要有REC、晋能、钧石、正泰、爱康、赛拉弗、东方日升、通威、嘉寓光能等企业,相比IBC企业的玩家增加了很多,与TOPCon技术势均力敌。

受制于生产成本、国产化进度和市场竞争等几方因素影响,再加上HJT产线不兼容性,无法通过现存的电池片产线改造升级而成,HJT的市场化进程在面对日前市占比达50%的PERC技术只能处于下风。但放眼未来,异质结电池也是下一代电池技术的主要选择之一。

公开报道进行研发或量产HJT电池的光伏企业超过20家,其中大多尚处于中试阶段。通威称,今年7月,其400MW异质结电池生产线将投产,并计划明年扩大至1GW。东方日升计划于2020年底前建造一座2.5GW异质结硅片制造工厂,另外钧石、中智泰兴、晋能等企业已实现HJT电池的量产。

4、IBC

在下表所列的企业中,采用IBC电池的有国电投西安电子、Sunpower这两家企业,较为稀少。究其原因,主要在于其对硅片的要求高、工艺流程复杂、同时成本非常昂贵,IBC电池成本是普通电池成本的2倍左右,这些因素大大制约了IBC电池的大规模应用。

N型电池是未来产业化高线电池的发展方向。一些实验室正在测试TOPCon+IBC电池的可行性,电池转化效率预计达到25%以上。

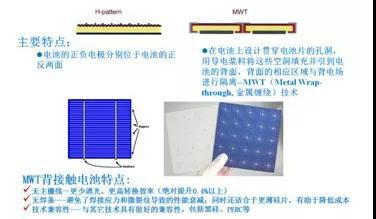

5、MWT

对MWT(金属穿孔缠绕,或称为点触式电极)这一技术仍在不断深入研究的企业目前只有南京日托。据称,早些年国内多数企业也对MWT技术进行过尝试,最终选择了放弃。

今年南京日托推出了一款高效MWT+蜂巢组件,主打MWT+半片技术,同时六边形的形状可以使硅棒有效利用面积增加17%,使相同单位面积上硅片成本降低了10%。

6、铸锭单晶

随着单晶显现出越来越有倾轧性的市占优势,多晶企业如何自处?答案就是铸锭单晶。今年,铸锭单晶在多家走多晶路线的企业中亮相,不输与单晶的直面对垒。比如,阿特斯、协鑫、赛维LDK、腾辉等几家企业纷纷展出了以铸锭单晶电池片为基底的组件和以单晶PERC电池片为基底的组件对比,阿特斯铸锭单晶组件功率可达430W。

二、组件封装技术篇

组件封装层面上的技术核心在于尽可能减少电池片间缝隙,通过平铺、叠焊等技术达到相同组件面积下封装更多电池片的目的,从而增加电池片光照面积,提高发电量,一些企业将其命名为高密度组件。

在组件封装技术上,今年的技术路线基本沿袭去年,叠瓦、半片、双面等技术应用更加广泛,同时板块互联等新的思路也成为了一道亮眼的风景线。

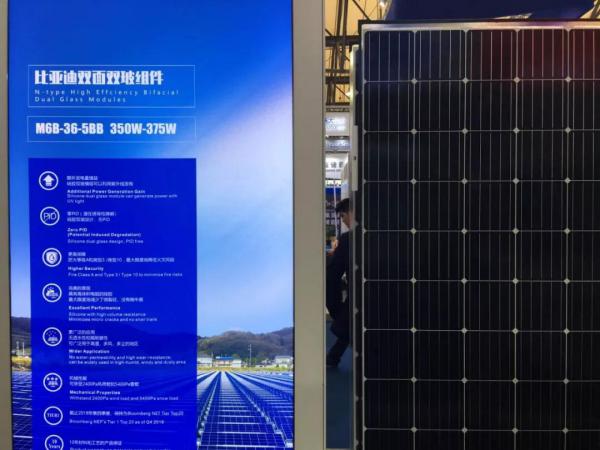

1、双面

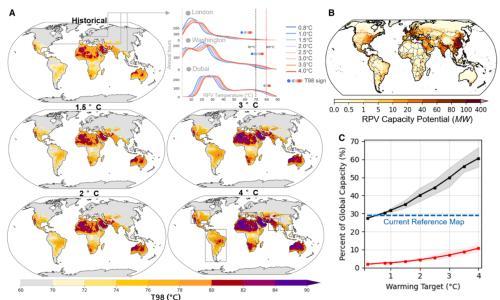

双面组件由于可以显著提高组件的发电功率,且几乎与所有类型的电池技术都能兼容,同时对现有的生产工艺不需大幅调整,因此在近两年得到快速发展。在2018年第三批领跑者项目中,双面组件成最大赢家,超过40%的项目选择了双面组件。

本届SNEC中,双面组件也是一类最常见的组件类型,在所罗列的160多个样本中,共有60块组件采用了双面技术,其中大部分双面组件选择了与双玻联姻。究其原因,在于玻璃的硬度能将组件寿命延长至30年,高于25年的行业平均水准,同时还具有较低的电位诱导降解(PID)和光诱导降解(LID)特性。

双玻的劣势在于增加了组件的重量,尽管当前市场上也有针对这一痛点的超薄轻质双玻组件,但基于各种原因,晶科、国电投、协鑫集成等大型企业纷纷选择了透明背板,掀起了透明背板的应用潮流。

美国放开双面组件25%的201关税再次引发了业内对双玻组件的关注。由于改造产线几乎无费用,量产无难度,基本每家PERC电池或组件厂商都具备量产双面组件的能力。根据EnergyTrend的数据,2018年双面组件规划产能超过15GW,实际产能约为3.75GW,预估2019年双面组件规划产能可达25.74GW。

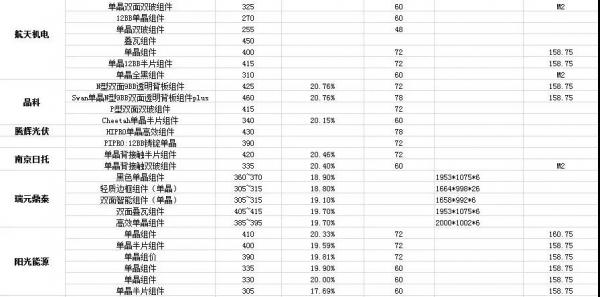

2、多栅技术

关于多栅技术,市场上的多栅多指大于5条栅线的组件,展会期间,7BB、9BB、12BB甚至15BB组件无处不在,也成了一种常规技术。在160多项样本中,共有40片组件使用了大于五主栅的MBB技术。

多主栅技术可以增加组件的光学增益和电学增益,半片叠加MBB技术可以使组件功率提升10W左右。但主栅数量并非越多越好,主栅数量增加到10根以后功率增加和串阻降低变化不明显。

3、叠瓦叠片、叠瓦不是一个新技术,叠瓦技术将电池片切片用导电胶互联,省去焊带焊接,减少遮光面积和线损,节省空间,比常规60型组件多封装13%的电池片,功率提升超20W以上,显著高于半片、MBB等其他技术。

两年前,叠瓦还是一个领先的技术,但随着近两年技术的成熟,叠瓦似有成为组件主流技术的迹象。今年共有9家企业展出了叠瓦组件,160件组件展品中共计16块叠瓦组件。东方环晟、赛拉弗、阿特斯、通威等企业在叠瓦方面有GW级布局。最新消息称,协鑫在金寨的叠瓦产能将提高到2GW。

据PVinfolink统计,2018年年底叠瓦组件产能超过3GW,预计到2019年底,叠瓦将有6~8GW的布局。

不过由于叠瓦技术的成熟度及良率表现尚不如半片,存在切割损伤、良率及返工、专利风险、设备投资及组件生产成本居高不下等顾虑,一些企业将发展眼光转向了半片、拼片等其他技术。

4、半片

半片,也有企业命名为切半、双子组件,在SNEC2019展出的组件中,约27家企业均采用了半片技术,在162个样本中一共出现50次,与常规组件并存,成为市场主流产品。

半片能显著降低功率损耗和热斑风险,比同版型的组件提升5-10W(2%-4%)或更高的功率,同时也能叠加PERC、MBB、双面等技术,因此也是一项非常主流的组件技术。根据《光伏变迁见证者》的调查数据,今年年底国内半片产能将达到54GW。

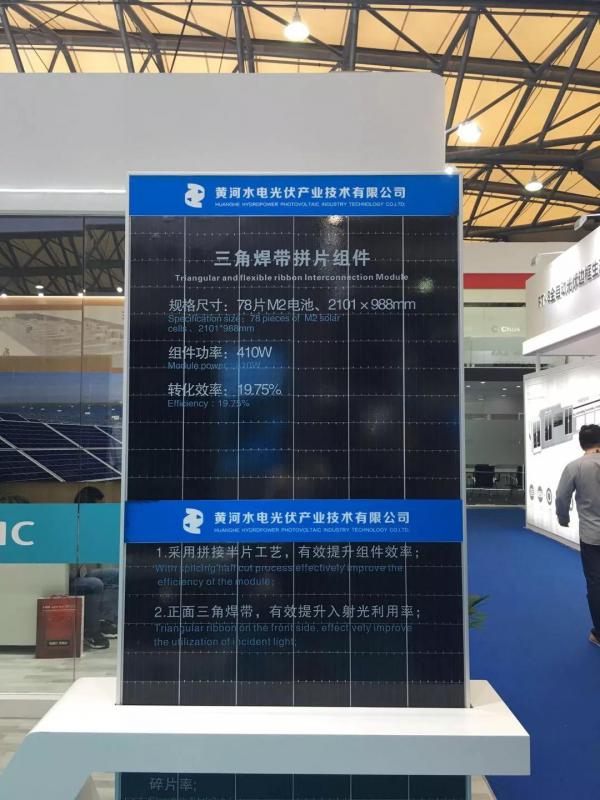

5、拼片

说到拼片,则是一个近期突然爆红的技术,看上去和半片组件非常相似。拼片技术是在半片电池技术基础上做了创新,采用无缝互联,拼而不叠,通过提高电池片利用率来达到提高组件功率的目的。

今年SNEC上,展示拼片组件的企业分别有托日新能、国电投、黄河水电、天合光能、中南光电、瞩日能源等,展出组件产品为10件左右。根据相关调研,目前一些龙头企业对于拼片还处于评估阶段,另外一些企业暂不考虑拼片技术的引入。

根据记者SNEC现场的了解,当前在力推拼片技术的企业主要是杭州一家拼片设备企业,其相关负责人告诉小编,本届展会中大多数展出拼片组件的企业都采用了他们的设备。

三、新名词助力高效光伏组件

透明背板,三角焊带,无缝焊接,板块互联,这些名词你可能听过,也可能还不了解。不管怎样,这也许是这届SNEC平凡无奇的最大惊喜了。

1、透明背板

顾名思义,即可透光的背板,可用于替代双玻组件的一项技术。拥有透明背板技术的企业有杜邦、、中来等企业,其中杜邦的透明背板获得了晶科、国电投的青睐。

2、三角焊带

目前光伏行业中焊带有三种形状,分别为扁平焊带,圆形焊带和三角焊带。相比圆形焊带和扁平焊带,三角焊带有增加光线利用吸收和易于定位、易于焊接等优势,在本届展会中也有较多亮相。

3、无缝焊接

无缝焊接是隆基在SNEC前提出的一种新技术,“无缝焊接”技术使用焊带来实现电池片“叠瓦”式的互联,完全消除了通常2mm宽的电池片间距,提升效率的同时降低了组件的BOM成本。无缝焊接技术与现有组件工艺与设备能够兼容,已具备量产成熟度与稳定性,产能升级上较为便利。

4、板块互联

海泰新能在SNEC上首次提出了板块互联的概念,称板块互联是在常规焊接工艺的基础上,将组件电池的间隙压缩到极致,实现组件的空间高效利用。

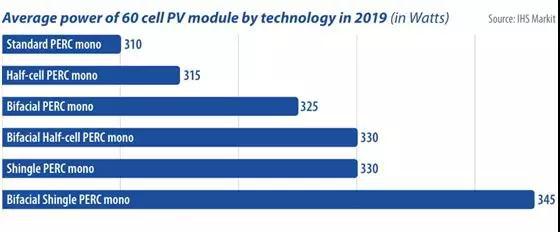

四、平价助力——大硅片+1500V

对于组件供应商而言,降低平准化度电成本(LCOE)仍然是最关键的市场策略。目前供应商们正通过组合使用的不同技术实现最大限度地减少LCOE目标。这些方法包括改变组件的规格——将电池数目从60个增加到72个,或将系统电压从1,000 V提高到1,500 V等。

1、大硅片

为追求更高的组件功率输出,硅片的尺寸正往越来越大的方向发展。此前很长一段时间里156mm是行业统一的硅片尺寸,最近一两年间,硅片的尺寸越来越多样,包括156.75mm、157.25mm、157.4mm、157.75mm、158.75mm、161.7mm甚至166.7mm等多种规格,目前的主流尺寸则为158.75 mm。

2、1500V

1500V光伏系统能组串更多的组件,由于组串数量减少,汇流箱,组件之间的直流电缆都会减少,投资也会减少。由于直流电缆和汇流箱是事故易发点,因此1500V还能减少一定的故障率。

总结:

乐观之余,我们还应该看到,400W+大功率的最大助推力来自于硅片尺寸的变化、硅片封装数量的增多和超三种以上技术的叠加这三个因素。这是一种显而易见的提升方式。经过多年的努力,硅基电池效率普遍高于20%,最高达到26.6%,已经接近29%的S-Q理论极限。一些主流制造厂商在大型公开演讲中直言,电池片效率短期内很难看到突破性的提升。

产业的发展一日千里,但回望光伏技术的发展,站在今天的角度上,一些参展商不禁感慨太阳能制造商在新技术的研发方面依然保守,缓步迈进而不是阶跃式的发展,确实如此,光伏技术的发展一直是一种进化而不是颠覆的过程。

畅想SNEC2020,500W+组件会不会成为下一个新常态?2020年,什么又会成为光伏产业的热词?

后记:

SNEC 2019于6月6日正式收官。由于接连着端午小长假,SNEC余热到这两天工作日才散发出来(小编感激主编大大给的长假不打扰的温柔)。

眼看展会热度褪去,终于整理完了手机里近500张SNEC期间拍的照片,觉得需要认真梳理一番才对得起展会期间每天三万步的跋涉。年年展会组件新品层出不穷,今年的最高记录是否会被来年轻易超越?今年的趋势是否被言中成为明年的主流?希望我们的记录会具有重要的参考价值。

扫一扫关注微信

扫一扫关注微信