光伏系统电压从早期的600V上升到1000V,并在最近普遍接受了1500V的设计,因此关于光伏组件抗PID的风险也再次被行业关注。

1. 1500V下的PID效应

PID,电势差诱导衰减,顾名思义就应该和电压有关。此前的研究表明,导致组件PID的漏电流会随着系统电压的增加而增大,因而PID的风险也就越大。

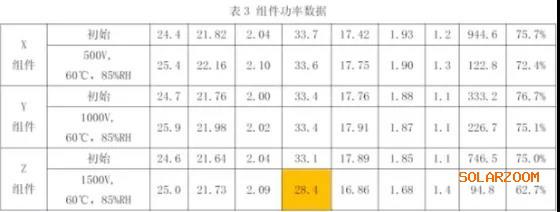

数年前,有海外科学家选取相同批次、相同材料的3块组件(X、Y、Z),组件玻璃面无铜箔覆盖,组件在60℃/85%RH环境中分别施加500V、1000V、1500V的偏压1.5小时后测试组件功率,组件功率变化如下所示:

可以看出,在500V和1000V负偏压下未发生PID效应的组件,其同款在1500V负偏压下产生了PID效应。

2. 1500V系统下的组件漏电流

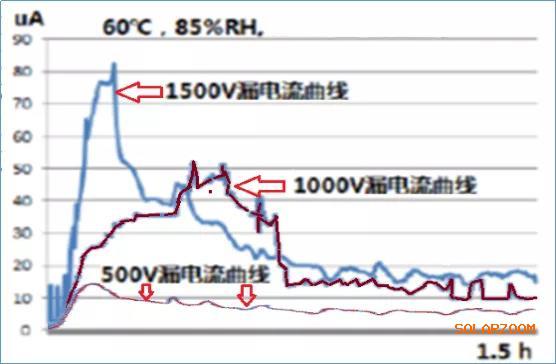

如果进一步分析每块组件的漏电流可以发现,1500V系统电压下的漏电流最大,其次是1000V,再次是500V,如下图所示。

上图进一步验证了PID发生的原理。从根本上来说,电池片发生PID是由于漏电流造成的电池片极化效应,漏电流越大,极化的影响也就越大。

3.漏电流对于PID效应的验证

另一项关于漏电流与PID的试验也能揭示这一点。

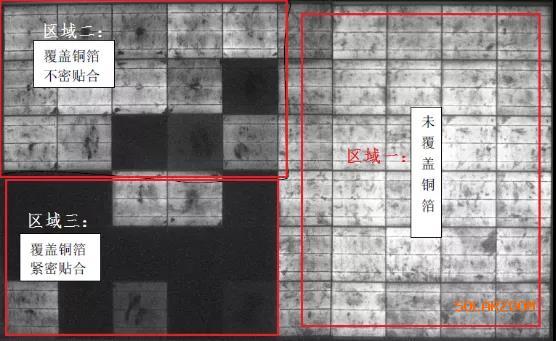

研究人员将同一块组件的表面分为三个区域,区域1不覆盖铜箔,区域2仅不紧密地覆盖铝箔,区域3将每一片电池片区域的铜箔都保持与该电池片表面的玻璃紧密接触。整块组件同时按照PID测试方法进行试验,结果如下:

从上图可以看出,组件未覆盖铜箔区域几乎没有PID现象,而不紧密贴合铜箔的区域二则有少部分电池片发生了PID(也是在覆盖到铜箔的电池片上),紧密贴合铜箔的区域三则大部分电池片都发生了PID效应。

究其原因,没有铜箔覆盖时,漏电流从电池片到封装胶膜,到玻璃表面,再通过玻璃表面到达铝边框,最后通过铝边框的接地孔流出;由于铜箔的存在,玻璃表面的绝缘性能被铜箔破坏,覆盖到铜箔的玻璃区域,漏电流直接通过铜箔到达铝边框并流出,相当于该区域的玻璃(或该区域玻璃下面的电池片)被短路了,漏电流因而大大增加,造成了电池片的PID效应。

4.还有哪些情况会影响漏电流?

不管是不是漏电流,所有电流的大小都与该回路的电压、电阻有关:电压越大,漏电流越大;电阻越大,漏电流越小。

因此,除了增加系统电压(从500V到1000V再到1500V)会增加漏电流外,回路上的电阻也会影响漏电流的大小。

影响回路电阻的因素包括:封装材料的体积电阻、玻璃的Na+离子含量、环境湿度、玻璃表面电阻、边框密封胶的电阻、铝边框的体积电阻和表面电阻等。

因而归结为预防组件PID效应的方法也就包括:

-增大EVA、POE等封装材料的体积电阻(所谓抗PID的EVA);

-采用低Na+离子含量的玻璃,甚至石英玻璃(太贵了);

-避免组件在潮湿环境下使用(对于水面光伏PID就是梦魇);

-玻璃表面经常清洁(避免积灰,低倾角安装做排水除泥);

-增加边框密封胶体积电阻,减少空隙和气泡;

-铝边框表面钝化处理,氧化膜要厚;

-铝边框表面避免采用导电金属附件;

-铝边框接地孔远离组件下沿;

5. 1500V系统,方方面面预防PID

随着大组件、大电流、1500V系统、双面发电越来越普及,组件的漏电流必然也会越来越大,因此我们必须从方方面面来预防PID的发生。行业对高体积电阻封装材料预防PID已经有清晰的认识和成熟的应用,但对组件表面积灰、铝边框绝缘性能等对PID的影响并没有十分重视,主要是因为这几项因素已经在系统运维层面。此前我们已经探讨过☞☞不同组件接地方式对PID的影响,也分析过☞☞腐蚀,短路?组件边框接触用附件选型探讨。当光伏系统朝着越来越不利于抗PID的方向发展,各种防微杜渐的措施就必须引起重视:

在此,我们郑重呼吁行业:

铝边框表面钝化处理的氧化膜厚度要有保障;

铝边框表面要避免使用导电金属附件;

必须使用导电金属附件时要保证和铝边框表面做绝缘隔离!

别让☞☞你的创新,造就新的抗PID风险!你的任何一个不经意的行为,都会影响组件厂的质保,都会让你的保险公司免责!

扫一扫关注微信

扫一扫关注微信