前言

太阳能电池光伏发电是解决全球能源危机和环境污染问题的重要途径,其中近90 %采用的是硅片太阳能电池。金刚石线锯切割技术近年来开始应用于晶体硅片的切割生产,与现行主流的碳化硅磨料砂浆线切割技术相比,它具有切割速率高、环境负荷小、硅片表面机械损伤小、硅锯屑少且易回收、硅片的弯曲度和总厚度偏差小等优点,已在单晶硅片的切割生产上得到应用,但是对于占中国光伏主导地位的多晶硅片,金刚石线锯切割技术的产业化尚存在突出障碍:金刚石切割多晶硅片难于沿用现行酸性湿法制绒技术制备减反射绒面,硅片表面反射率偏高,切割纹难以去除。

当太阳光入射到电池表面,一部分光会被反射,一部分会被硅片吸收产生电子-空穴对……

自从1954年贝尔实验室成功研制第一块单晶硅电池以来,经过50多年的发展,目前太阳能电池的种类繁多,结构多样,且效率也明显提高。目前太阳能电池主要分为晶体硅太阳能电池(包括单晶硅太阳能电池、多晶硅太阳能电池)、薄膜太阳能电池(包括化合物薄膜太阳能和硅基薄膜太阳能电池)、染料敏化太阳能电池以及有机太阳能电池等。

2012年晶体硅太阳能电池所占市场份额高达88.7 %,且其优势地位还将持续15~20年。

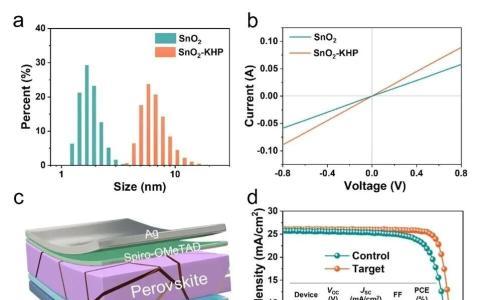

减薄硅片不但对降低成本而且对提高光电转化效率来说都是很重要的一点。目前硅片厚度已从最初370 μm降到现在的180 μm,甚至有向150 μm或更薄化发展的趋势。而硅片的减薄化往往给切片技术带来很大的挑战。

1金刚石线锯切割技术

硅片切割技术是指将单晶硅棒或多晶硅锭切割成一定厚度硅片的切割技术。这道工序基本决定硅片的四个重要参数,即硅片表面的晶向、厚度、平行度和翘曲度,其加工效率和加工质量直接关系着整个硅片生产的全局硅片。

固结磨料多线切割技术,即金刚石线锯切割技术。该切割技术由美国Crystal System公司研发并已申请专利,自此越来越多的科研人员开始了金刚石切割技术的研究。

1.切割速率高。砂浆切割是锯丝、磨料、硅片相互作用的“三体加工”,三者之间在切割过程中始终处于相对运动状态,其作用力容易分散,而金刚石切割是锯丝直接对硅片进行切割的“两体加工”,切割过程中,固着的金刚石颗粒受力均匀且方向单一,力的使用率更高,更容易进行有效切割。金刚石切割速率是游离磨料线锯切割速率的2.5倍以上;

2.硅切片质量好,表面损伤更浅[15,16],硅片厚度均匀性好,硅材料损耗低且易于获得硅薄片;

3.无需添加SiC和聚乙二醇等研磨浆料,仅需水基冷却剂,切割液和硅锯屑的回收提纯再利用简单方便高效,金刚石切割可大大降低硅片的加工成本且可减少对环境的污染;

4.硅锯屑易于回收。

5.所切割的硅片光伏应用性能佳。有多家企业报道金刚石切割的单晶硅片比砂浆切割的单晶硅片制得的电池转换效率高0.1~0.15 %。

研究表明:金刚石切割硅片的损伤层厚度为6 μm,砂浆切割多晶硅片的损伤层厚度10μm。

金刚石线锯切割技术是一种采用固着金刚石颗粒的钢线代替钢线和砂浆的

新型切片技术。与现行的砂浆切割技术相比,它具有切割速率快、环境负荷小以及切割锯屑易回收等优势。

2为什么金刚石切割多晶硅片的生产却迄今未实现

金刚石切割技术在切割碳化硅,蓝宝石等硬脆材料方面的应用非常广泛,并且锯线和锯床技术日臻成熟,成本不断下降,与砂浆线切割成本持平而更具竞争力,因而激发了国内外研究人员将其应用于硅片切割的兴趣。在单晶硅切割方面,国外应用金刚石切割技术对其进行切割已趋于普及并成为标准切割技术,国内也已应用金刚石切割技术对单晶硅进行切割生产;在多晶硅切割方面,金刚石切割也开始实验并切割成功,但金刚石切割多晶硅片的生产却迄今未实现,

1.金刚线的制作成本很高,固着金刚石颗粒的不锈钢丝线显然比砂浆切割所用的单纯的不锈钢丝要贵很多倍;

2.金刚石切割硅片表面有平行切割纹,硅片顺着切割纹方向的破裂强度仅为砂浆切割硅片的一半,加工过程中,需要倍加小心,碎片率仍偏高;再则,金刚石切割多晶硅片过程中,由于多晶硅具有多个晶向,相对难切较易断线;

3.金刚石切割多晶硅片表面发生晶硅向非晶硅的晶相转变,且硅片表面损伤层,比砂浆切割多晶硅片的损伤层要浅;

4.金刚石切割多晶硅片出现各向异性的力学性能,平行于切割纹方向的临界断裂性能高于垂直切割纹方向的临界断裂性能,且低于砂浆切割多晶硅片的临界断裂性能;

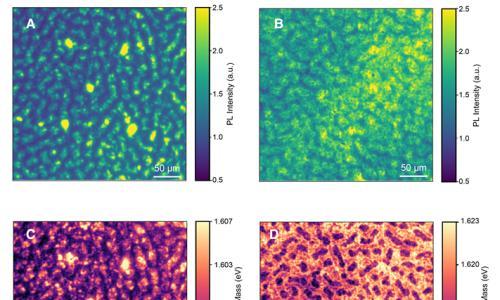

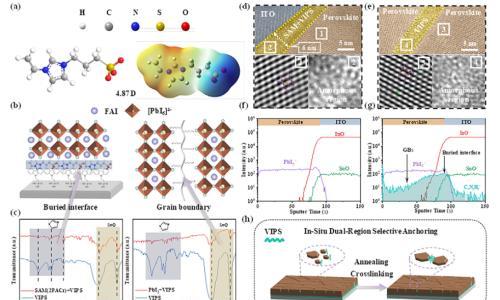

金刚石切割单晶硅片的制绒不成问题,金刚石切割的单晶硅片用传统的碱刻蚀制绒就可以获得减反效果绝佳的金字塔绒面,并且其表面的切割纹能够被彻底去除[51]。但金刚石切割多晶硅片难刻蚀制绒,不能沿用工业推广的砂浆切割多晶硅片湿法酸制绒方法实现有效刻蚀制绒,表现在制绒后反射率仍偏高、切割纹依存。

与现行的砂浆线锯切割硅片相比,金刚石线锯切割硅片表面总呈现明显的切割纹。对单晶硅片而言,这种切割纹能够在各向异性的碱刻蚀制绒过程中,完全去除;然而对于金刚石切割多晶硅片的而言,其表面的切割纹难于通过现行常规酸性湿法制绒技术刻蚀制绒去除。

金刚石切割硅片尽管宏观呈现明显切割纹,其实微观粗糙度比砂浆切割硅片小。因此认为这些切割纹应该不会影响太阳能电池性能,但遗憾的是,光伏市场多方反映表明,其切割纹表观足以阻碍其市场发展。

3制备硅基太阳能电池流程

目前典型的商业化工业生产的晶体硅太阳能电池结构如图1.2(a)所示。制作晶体硅太阳能电池的主要工序包括表面制绒,扩散制pn结,镀减反膜和制作正反电极等主要工序,具体工艺流程如图1.2(b)所示。

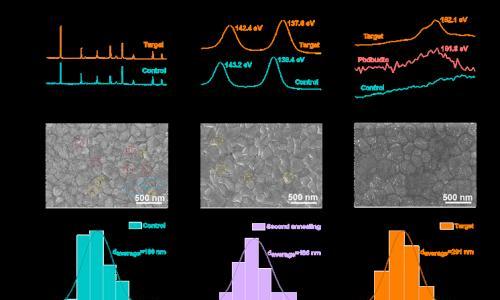

3.1制绒清洗:

制绒清洗的目的:

a)去除在切割硅片后表面留下来的损伤层;

b)消除表面的有机污染物和金属杂质;

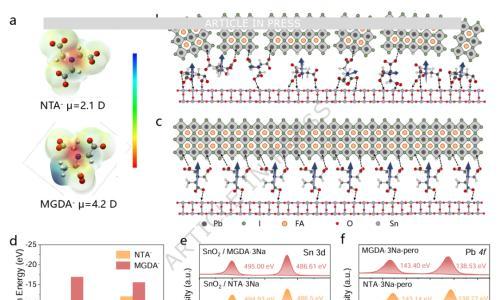

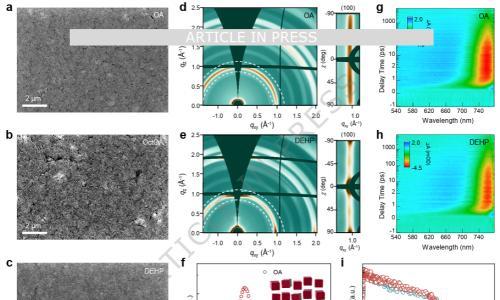

c)在硅表面形成起伏不平的绒面结构,减少表面反射,增加硅表面对光的吸收,从而提高光电流,最终提高电池的光电转换效率。单晶硅制绒:通常是利用氢氧化钠、氢氧化钾等碱溶液的各向异性腐蚀硅表面,形成金字塔结构。其机理是,在一定浓度的碱溶液中,单晶晶体硅片的(100)面的反应腐蚀速率比(111)面快的多,由于这种腐蚀差异的存在,最终导致在(100)晶向的硅片表面形成了许多密布的由(111)面组成的四面方锥体,即金字塔结构,如图1.3(a)所示。出于经济上的考量,经常使用较为廉价的NaOH溶液,化学反应方程式为:

多晶硅制绒:由于多晶硅由不同晶粒组成,在碱性溶液中腐蚀,各个晶向的反应速率会不一样,随着反应时间的进行会在不同晶粒的晶界处形成明显的台阶,这对于制备电池来说带来了极大的困难。因此,多晶硅是通过各向同性的酸溶液体系来刻蚀的。通常用硝酸和氢氟酸混合酸性溶液刻蚀多晶硅片,通过酸体系刻蚀多晶硅片,可以在硅表面形成深度不同的腐蚀坑洞,可以有效地降低硅表面的反射率,如图1.3(b)所示。

3.2扩散制结

扩散制结是制备太阳能电池的核心工序,其目的就是在基体半导体材料生成导电类型不同的扩散层,形成pn结。目前商业上生成的晶体硅太阳能电池主要以P型晶体硅为主,通过磷扩散在P型硅表面形成N型扩散层制备pn结。磷扩散的方式有很多种。大部分光伏企业采用的是POCl3液态源扩散方式制作pn结。该扩散方法具有生产效率高,制备的pn结的结深匀称及扩散层表面颜色均匀等优点。

如图1.4,该扩散装置以液态POCl3为扩散源,其主要原理[24,25]就是,往含有液态源的容器通入载气氮气(N2),携带杂质蒸汽POCl3进入到高温扩散反应炉,杂质蒸汽在高温下分解,并与硅表面硅原子发生反应,释放出杂质原子向硅中扩散。POCl3在高温(>600℃)下会分解生成P2O5沉淀,其反应式如下:

上式是POCl3分解不充分,生成的PCl5不易分解,且与硅表面还反应,破坏了硅表面的表面状态。一般通入足量的氧气,可以使POCl3充分分解,其反应式如下:

P2O5与硅反应生成SiO2和磷原子,并在硅表面形成一层磷硅玻璃(PSG),随着反应的进行,磷继续向硅中进行扩散,其反应式如下:

3.3边缘刻蚀

在扩散过程中,即便采用硅片背靠背的扩散方式,硅片的全部表面特别是边缘部分都会扩散上磷,结果是pn结的正面所收集到的光生电子会沿着有磷的扩散边缘转移到结的背面,造成短路。所以要去除边缘的pn结。目前产业上边缘刻蚀的方法有等离子体刻蚀和化学腐蚀。

等离子体刻蚀:采用高频辉光放电,将反应气体(CF4+O2)激活产生含有活性基团的等离子体,这些活性基团通过扩散的方式运动到需要刻蚀的部位,与那里的硅发生化学反应,生成挥发性物质而被去除。其优点:刻蚀速率快和好的表面形貌。化学腐蚀:主要是利用硝酸、氢氟酸和硫酸组成的腐蚀体系将硅片边缘和背面含有磷的硅腐蚀掉。目前主流的设备是RENA-InOxside在线刻蚀设备,其机理主要是利用表面张力和毛细作用力的共同作用来刻蚀边缘和背面扩散层,如图1.5所示。

3.4去磷硅玻璃

扩散后会在硅片的表面形成一层含磷元素的二氧化硅层,被称作为磷硅玻璃(PSG)层。一方面,硅表面含有PSG层在镀减反射膜后会存在色差和减反膜易脱落的问题;另一方面,未去除PSG层的电池片容易受潮,PSG层内少数载流子的寿命非常短,会使电流下降,电池片的效率降低。因此,生产晶体硅太阳能电池的过程中,去PSG工序是必不可少的。工业化生产中一般采用氢氟酸(HF)去除PSG层,反应式如下:

3.5镀减反膜

硅片制绒后,其表面仍有较高的反射率。为了进一步提高对光的吸收利用,需要在硅片表面制备一层减反射薄膜。假设在硅片表面镀上一层或多层折射率较低的薄膜,可以使光的反射大大减少,这种膜称为太阳能电池的减反射膜。在工业化生产中通常采用等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition, PECVD)的方法在扩散面沉积层SiNx:H减反膜。SiNx:H薄膜不仅可以降低硅片表面的反射率,还起到表面钝化作用。该沉积过程是通过等离子体辉光放电,将SiH4和NH3电离分解,在硅片表面反应沉积生成SiNx:H减反射膜。反应方程式如下:

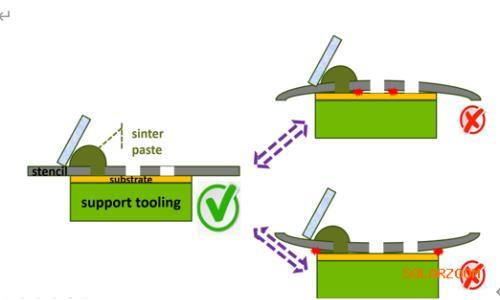

3.6丝网印刷

太阳能电池印刷电极的方法有很多种,然而目前在工业化生产中主要采用丝网印刷的方法。主要原理就是利用网版图文部分网孔透墨,非图文部分网孔不透墨的基本原理进行印刷[29-31]。印刷时在网版上加入浆料,刮胶对网版施加一定压力,同时朝网版另一端移动,浆料在移动中从网孔中挤压到承印物上[29],由于粘性作用而固着在一定范围之内。由于网版与承印物之间保持一定的间隙[31],网版通过自身的张力产生对刮胶的回弹力,使网版与承印物只呈移动式线接触,而其它部分与承印物为脱离状态,浆料与丝网发生断裂运动,保证了印刷尺寸精度[29]。刮胶刮过整个版面后抬起,同时网版也抬起,并通过回墨刀将浆料轻刮回初始位置,完成一个印刷行程。

图1.6为印刷原理示意图

在工业化生产中,一般通过三次印刷金属浆料,分别制备电池片的背电极、背电场和正电极,表1.1列出了它们所使用的浆料及作用

3.7烧结

目的:在烧结过程中,可以干燥硅片上的浆料,燃尽浆料中的有机成分,形成完好的铝硅合金及铝层,使浆料和硅片形成良好的欧姆接触。

烧结原理:丝网印刷过的硅片,通过烘干,有机溶剂完全挥发,膜层收缩成为固状物紧密粘附在硅片上,这时,可视为金属电极材料层和硅片接触在一起。烧结工艺是采用银—硅的共晶温度,同时在几秒钟内单晶硅原子溶入到金属电极材料里,之后又几乎同时冷却形成再结晶层,这个再结晶层是较完美单晶硅的晶格点阵结构,形成较好的欧姆接触。

3.8测试分档

在测试分档前,需要进行外观分选,主要通过对比颜色进行由深到浅的分类。测试的标准条件:光源辐照度为1000W/m2;电池片pn结的温度为25℃;AM1.5G(太阳入射角为48°的太阳辐射)。通过测试,可得电池片的各种电性能参数,比如开路电压、短路电流、填充因子、转换效率漏电流等等。如图1.7为太阳能电池片的等效电路。

4.金刚石线锯切割多晶硅片的酸性湿法刻蚀制绒问题

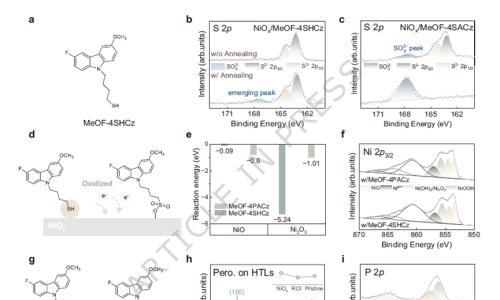

本章采用从富HNO3(工业酸体积配方)到富HF酸体积配方对金刚石切割多晶硅片和砂浆切割多晶硅片刻蚀制绒,对比研究分析两种切割硅片的酸性湿法刻蚀响应特性和制绒效果差异;采用碱性湿法刻蚀预处理、表面覆膜等几种改进方法对金刚石切割硅片进行刻蚀制绒尝试,分析总结上述三种方法的制绒效果,探究其刻蚀规律以及分析刻蚀机理。

首先系统实验研究分析了,从富HNO3体系(HNO3-HF-H2O)到富HF体系(HNO3-HF-H2O)酸混合溶液,对金刚石切割硅片,刻蚀制绒的响应特性和刻蚀制绒的效果。尝试了碱性湿法刻蚀预处理,表面覆膜预处理等几种改进方法,对金刚石切割硅片进行酸性湿法刻蚀制绒,观察研究分析了,这三种方法的刻蚀制绒效果及刻蚀规律。

1.金刚石切割多晶硅片,在从富HNO3到富HF配比范围的HF-HNO3-H2O酸混合溶液中,刻蚀制绒,均不能使反射率降低到现行行业标准,不能满足太阳电池生产要求,并且也不能去除硅片表面切割纹。

2.采用碱性湿法刻蚀预处理,金刚石切割多晶硅片,对接近(001)取向的晶粒表面有良好制绒效果,而且微观划痕和宏观往复纹均能够被去除。但对其它取向晶粒则无此效果。

3.采用预制一层表面保护性有机薄膜,再进行酸性湿法刻蚀,以增强其局部选择性的方法,对减轻金刚石切割多晶硅片切割纹有一定效果,光反射率也有所降低。

5.参考文献

[1]曹芳.金刚石线锯切割多晶硅表面制绒方法的研究[D]. 2015.

[2]李妙.金刚石线锯切割多晶硅片表面特性与制绒方法研究[D].南昌大学.

[3]LIU Xiaomei, LI Miao, CHEN Wenhao,等.金刚石线锯切割多晶硅片表面特性与酸刻蚀制绒问题[J].光子学报, 2014, 43.

扫一扫关注微信

扫一扫关注微信