一、EVA树脂应用领域广泛,工艺操作难度较大

性能优越,应用广泛

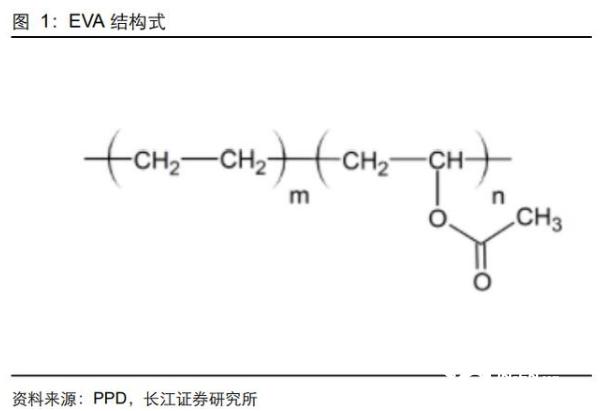

EVA,即乙烯-醋酸乙烯共聚物,是由乙烯和醋酸乙烯(VA)为原料生产的乙烯衍生品。按照VA含量不同,可以将EVA分成三大类品种,即EVA树脂(VA含量小于40%)、 EVA弹性体(VA含量为40%-70%)及EVA乳液(VA含量为75%-95%)。对于EVA树脂来说,与聚乙烯相比,由于引入了VA,使得EVA树脂的结晶度显著降低,聚合物的支化度、柔韧性、耐冲击性、相容性和热密封性有明显提升,因此具有良好的柔软性、耐冲击强度、良好的光学性能、耐低温性及无毒性,所以在发泡材料、光伏胶膜、功能棚膜、电线电缆、包装膜、注塑制品及调和剂等方面均有广泛的应用。

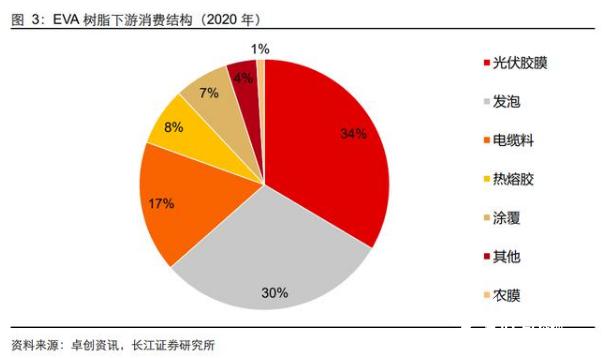

EVA树脂性能受MI指数和VA含量的影响。MI,即熔液流动指数,主要表征热塑性材料在一定温度和压力下的流动性。当MI值保持不变情况下,VA含量越高,则EVA树脂的弹性、柔软性、黏结性、相容性和透明性就越高,而VA含量比较低时候,EVA树脂性能就接近聚乙烯。当VA含量不变时,MI值降低则软化点下降,加工性及表面光泽改善,但是MI值增大则会提高EVA树脂的耐冲击性等。一般来说,高VA含量的产品应用于光伏胶膜、热熔胶及涂覆等材料,低VA含量的产品拉伸模量和表面硬度比较大,通常是薄膜、注塑类产品的理想材料。如果按照EVA树脂下游消费领域来划分,则主要是用于光伏胶膜(34%)、发泡(30%)、电缆料(17%)等。

工艺种类多,操作难度大

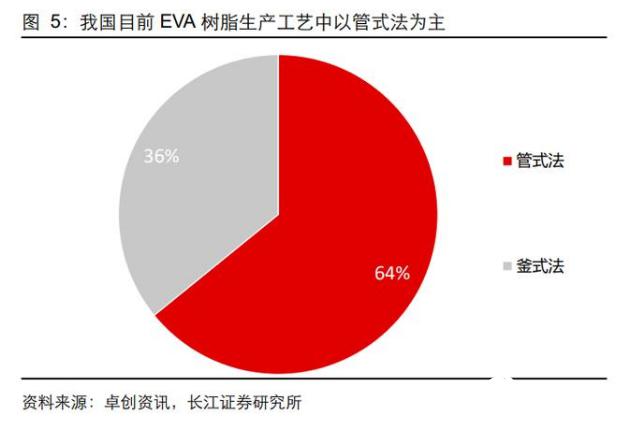

EVA树脂生产工艺多为高压法连续本体聚合的釜式法和管式法。目前国内外EVA树脂生产工艺有四种,主要是高压法连续本体聚合、中压悬浮聚合、溶液聚合、乳液聚合。目前来看,高压法连续本体聚合是最主要的工艺,市场上EVA树脂多用高压连续本体聚合工艺来生产,而根据所采用的反应器不同,又可以分为管式法和釜式法两种工艺,工艺原理上类似于LDPE的生产工艺,均为高压装置。一般来说,一个工业化的高压装置通常由乙烯压缩、引发剂制备、注入系统、聚合反应器、分离系统、挤出造粒,而除了聚合反应器外,管式法和釜式法的工艺步骤相似,最大的不同就是反应器的区别。

管式法工艺就是采用管式反应器的高压连续本体法聚合,它的优势在于可以大规模生产LDPE及VA含量低于30%的EVA树脂,一般机械性能好,发泡性能较差,主要用于膜料和挤出涂覆,而且管式法工艺的投资和操作费用相对较低。相对来说,釜式法的优点是反应温度和压力均匀,容易形成有许多长支链的聚合物,投资和操作成本较高,发泡性能较好,该工艺可以生产VA含量低于40%的EVA树脂,产品主要用于发泡、光伏、挤出涂覆、热熔胶及电线电缆等。

我国EVA树脂生产工艺中管式工艺占比较高。按照反应器的不同,EVA树脂生产工艺分为管式法和釜式法两种,目前我国在产企业中采用釜式法工艺生产的占比约64%左右,且在管式法工艺中,巴塞尔管式法在总产能中占比约50%。巴塞尔管式工艺规模较大,且LDPE及EVA树脂可以相互切换较为灵活,目前国内新增产能的企业选择巴塞尔管式工艺的较多。此外,按照现有工艺来看,可以较大规模生产光伏级EVA树脂的主要是巴塞尔管式法、Exxon釜式法、埃尼釜式法,不过Exxon釜式法由于授权等方面的限制,后续新增产能采用该工艺的可能性较低,这样未来新增的产能中可能只有采用了巴塞尔管式法的产能才能较高负荷的生产光伏级EVA树脂。

二、行业起步较晚,产能释放周期长

供给释放周期性强,短期产能投产限制大

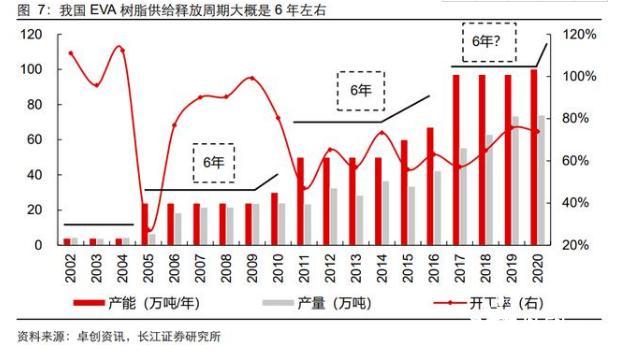

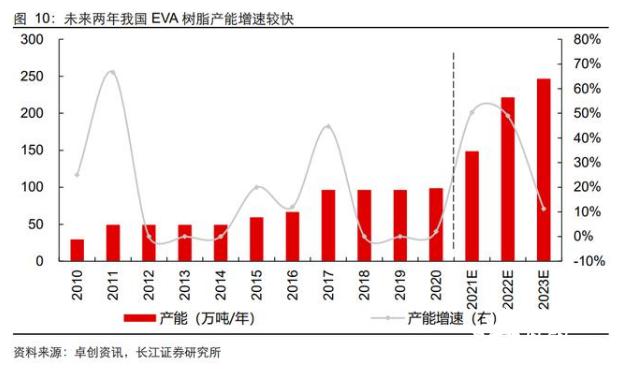

我国EVA树脂供给周期大概是6年左右。由于EVA树脂行业需求增速及装置建设投产周期的影响,自2002年以来,我国EVA树脂产能投放周期基本保持在6年左右,分别为2005年-2010年、2011年-2016年。预计本轮周期2017年开始,2021年初至今已有榆能化30万吨/年、扬子石化10万吨/年陆续投产,预计2021年三季度将有中化泉10万吨/吨产能投产,2021年产能将达到150.3万吨,因此本轮周期第五年(2021年)及第六年(2022年)产能将显著提升。

EVA树脂产能集中释放,2022年将迎来产能投放高点。随着我国炼化产能的集中投产, 2021年开始我国将迎来新一轮EVA树脂投产周期,目前已有榆能化30万吨/年、扬子石化10万吨/年产能投产,中化泉州10万吨/年产能预计2021Q3将投产,2022年仍有多套产能即将投产。不过目前已经投产产能主要以生产发泡级EVA树脂为主,暂无光伏级EVA树脂产能投产,而且即使EVA装置从刚投产到生产光伏级EVA树脂至少也需要1年左右时间,因此,光伏级EVA树脂供给冲击有限。

需求结构分化,光伏级进口依赖度高

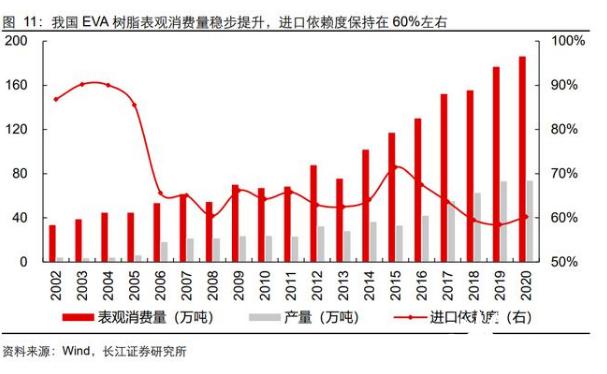

EVA树脂进口依赖度较高,光伏级需求增长较快。近些年由于应用于光伏胶膜、发泡、电缆料EVA树脂需求的持续提升,我国EVA树脂表观消费量持续增长,虽然2015年~2017年我国EVA产能投产使得进口依赖度有所下滑,但是仍有60%左右,且从韩国、中国台湾、泰国及沙特的进口量较高。我国进口EVA树脂中光伏级占比较高,目前国内仅有斯尔邦、联泓新科及台塑等生产光伏级EVA树脂,供需缺口较大。

光伏赛道优质,EVA树脂贝塔强劲

光伏加速成长,胶膜需求高增

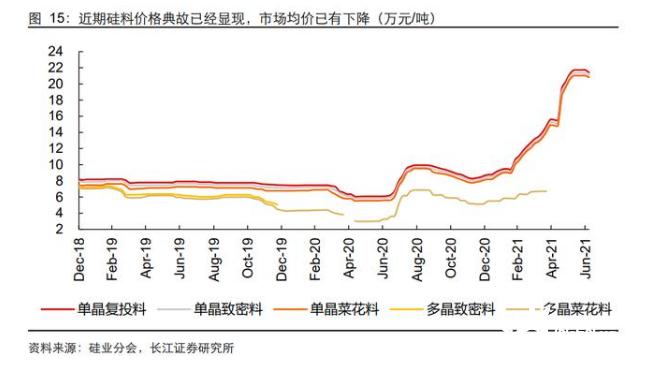

短期看,2021年硅料已见顶,需求底部明确,2022年大概率为行业爆发之年。近期硅料价格顶部已经显现,7月初部分高价硅料订单停滞,市场均价已有所下降。从下游的反馈情况来看,硅片、电池、组件价格均持平或微降,7月组件排产有所提升,下游负反馈初见成效,下半年硅料价格有望继续小幅下降并维持高位,加速项目启动。我们重申2021年需求仍然锚定硅料供给,少数项目延期现象有望在Q4缓解,全年装机160- 170GW。

对于2022年,行业装机大年的预期不断强化。我们认为从当前的供需来看,2022年装机预计超过线性外推的20%增速:

1)从供给的角度,新增硅料支撑组件规模约70GW,考虑容配比并网装机规模近60GW, 2022年硅料预计可支撑装机规模超210GW,增速达到30%。

2)从需求的角度,今年的产业链价格博弈可以看作压力测试,当组件价格低于1.8元/W,平价项目积极性良好。若2022年硅料价格回落有望带来1-2毛/W的组件价格回落,IRR刺激下预计平价项目爆发。

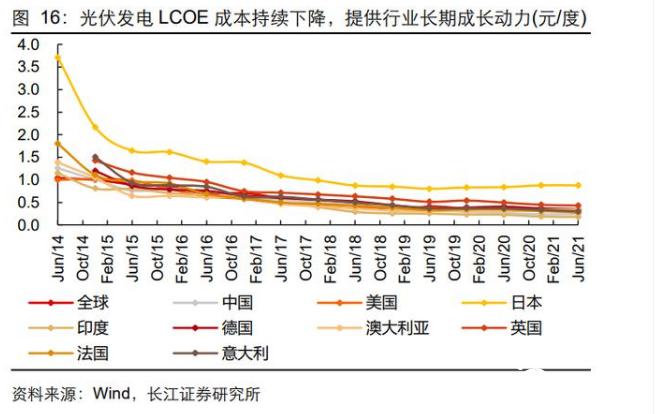

长期看,光伏行业高增速成长路径正逐步清晰。结合中长期行业情况,我们测算2021-2025年全球光伏装机增速超20%,2025年全球装机水平预计达到350GW以上。

在此基础上,我们测算未来全球光伏胶膜需求,2021-2023年分别达到19.1、24.1、28.6亿平,由于组件平均功率提升,平均单瓦组件所消耗的胶膜用量相应减少,胶膜需求增速略低于装机增速,但年复合增速仍在20%水平。

胶膜结构在变,EVA树脂需求高增不变

从产品结构上看,光伏胶膜主要分为EVA和POE两种。EVA胶膜又可细分为透明EVA胶膜和白色EVA胶膜;POE胶膜又可细分为纯POE和共挤POE两种。

目前单面组件主要采用EVA胶膜(正面用透明EVA,背面用白色EVA),双面(双玻)组件主要采用POE胶膜。近年来,得益于双玻组件度电成本更低,双玻组件渗透率快速提升,从2017年的2.0%提升至2020年的29.7%,我们预计2021-2023年双玻组件渗透率有望达到40%、45%、50%。在此背景下,POE胶膜占比有望提升,而EVA胶膜占比则随之下降。

虽然EVA胶膜占比下降,但EVA树脂占比维持良好,核心原因在于共挤POE胶膜的推广应用增加了EVA树脂需求。共挤POE是一种介于EVA胶膜和纯POE胶膜之间的产品,该种胶膜由三层薄膜共挤而成,分别是EVA/POE/EVA,因此共挤POE胶膜亦称为EPE胶膜。共挤POE胶膜兼具POE胶膜的阻水及抗PID特性和EVA胶膜的高良率层压特性,可大幅提升组件层压的良率和生产效率,降低组件材料成本,未来应用前景广阔。由于共挤POE胶膜所用的树脂中六成为EVA树脂,对冲了EVA胶膜占比下降导致的EVA粒子需求下降,未来EVA树脂的需求增速仍可观。另一方面,国内光伏胶膜企业进入加速扩产的时间窗口,有望带动国内胶膜出货的全球占比提升。

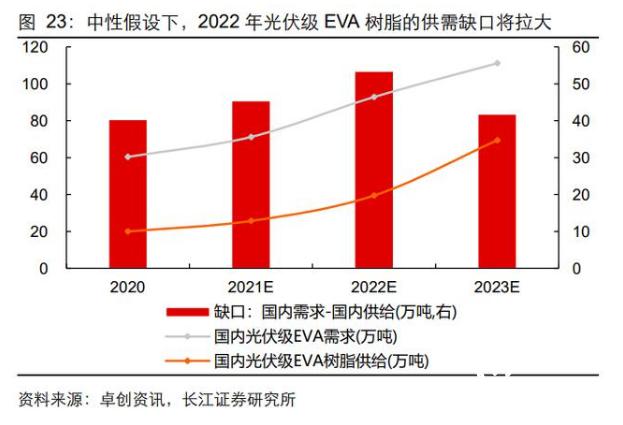

在此背景下,我们测算2021-2023年国内光伏级EVA树脂需求达到71.2、92.8、111.2万吨,年复合增速22.6%,高于胶膜需求增速,贝塔强劲。

景气结构分化,光伏一骑绝尘

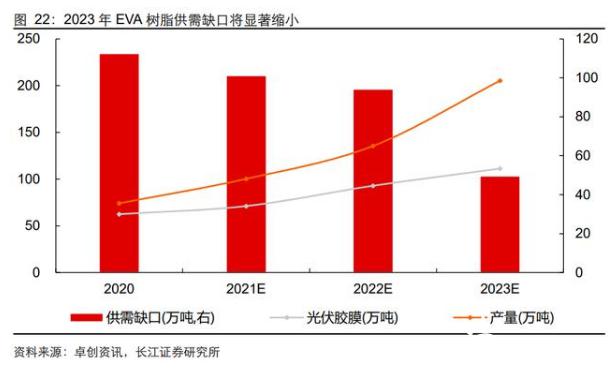

常规EVA树脂(发泡料、电缆料等)远期景气度将有下行。2021年开始,由于陆续有榆能化、扬子石化、中化泉州、中科炼化、浙石化等EVA树脂产能投产,预计2021年、 2022年、2023年我国EVA树脂产能将分别达到149万吨/年、222万吨/年、247万吨/年。不过随着EVA树脂下游光伏胶膜、发泡料、电缆料等需求的稳步增长,预计2023年EVA树脂行业供需缺口将显著缩小,进口依赖度将明显降低。虽然2023年开始,我国EVA树脂将进入进口替代格局中,不过国内的EVA树脂装置基于规模化、集群化及一体化等优势,仍具有较强竞争力。

光伏级EVA树脂景气度仍将持续,2022年供需缺口将进一步拉大。虽然EVA树脂行将在2023年面对显著过剩的格局,但是光伏级EVA树脂由于操作难度大、负荷提升难、危险系数高以及产品品质要求高等原因,短期高品质光伏级EVA树脂难以放量。中性假设下,预计2021年-2023年我国光伏级EVA树脂供应缺口(国内需求-国内供给-国外供给)分别为1.2万吨、7.8万吨、-5.0万吨,行业景气度将至少维持到2022年左右。如果考虑到终端光伏胶膜需求增长更为显著,我国光伏级EVA树脂行业在2023年后仍将保持较高景气度。

扫一扫关注微信

扫一扫关注微信