加一个分享介绍:欢迎关注[光能杯&CREC]年度评选,分享本链接至朋友圈,并将截图发给我们,您将获得随机金额红包一个,动动手指,100%拿红包~~~

2012年,保利协鑫宣布多晶硅硅烷气首期装置调试成功,并顺利产出合格的高纯度硅烷气。该装置的投产,标志着保利协鑫硅烷气技术和硅烷流化床法技术取得了阶段性的成果,为公司的科技战略、成本战略及产品战略的实施奠定了坚实的基础。

硅烷(SiH4)是以四氯化硅氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取。然后将制得的硅烷气提纯后在热分解炉生产纯度较高的棒状多晶硅。

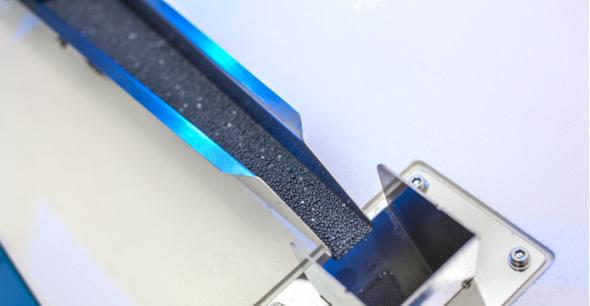

硅烷流化床新技术项目完成了全球最大规模的万吨级硅烷制备装置,已建成投产的3000公吨/年流化床为目前全球最大的单台流化床反应器装置,单炉产量达到400千克/小时。目前试运行装置全面打通生产全流程,实现连续试生产的颗粒硅产品品质已经能达到电子级标准,全流程电耗达到25千瓦时/公斤,其中流化床反应炉电耗达到2千瓦时/公斤,产品成本大幅低于现有改良西门子法多晶硅。

同时,这一技术的突破,改变了我国多年来依靠进口硅烷气的境况,加速了我国光伏发电平价上网的步伐,更为当前光伏行业的低迷提供了新的增长点。此外,该技术的应用也为保利协鑫采用硅烷法生产多晶硅打下了坚实的基础,提升了公司在行业内的竞争力。

公司将在2015年底,全面建成2.5万吨高品质硅烷流化床颗粒硅项目,并将通过少量投入对现有改良西门子法装置技术改造进一步挖掘产能潜力。形成年产近10万公吨高品质低成本多晶硅的专业能力。

除了先进的硅烷法技术,保利协鑫的冷氢化技术、多晶硅制造技术、第一代鑫单晶技术(G1-Wafer)、 880Kg铸锭炉技术、金刚线切片技术等也令人叹服。

冷氢化技术,是一项能耗最低、成本最小的STC转化为TCS的工艺技术,是采用多晶硅工厂的副产物四氯化硅(STC)作原料,将其转化为三氯氢硅(TCS),然后将三氯氢硅通过歧化反应生产硅烷。

多晶硅制造技术,是采用改良西门子法生产制造多晶硅,自主研发了GCL多晶硅生产技术,此种技术能够高效地利用三氯氢硅,生产耗电较少,对比传统西门子法而言能够同时兼顾到环境保护,减少生产流程中的污染。

第一代鑫单晶技术(G1-Wafer),采用铸锭技术,制备鑫单晶硅片,该硅片具有类单晶结构,具有含氧量低、位错密度低等优点,制备的电池比传统铸造多芯片转化效率高,具有极高的性价比。

自主知识产权的880Kg铸锭炉技术,GCL-ASCS-880具备同时生产多晶硅锭和鑫单晶铸锭的能力,为光伏硅晶生长设立了一个全新的工艺标准,为光伏产业实现平价上网提供了一个高品质、低成本的技术解决方案。

金刚线切片技术,GCL引入金刚线切片技术,在降低硅片成本方面取得较大突破。实验证明,与传统的切片技术相比,金刚线切片技术具有高效率切割、成品率提高、综合成本节余、节能环保等优点。

多晶硅价格一直是决定光伏发电成本的重要因素,尽可能低的多晶硅价格是平价上网的必要前提。冷氢化技术和硅烷法,并不是新的技术,都诞生于上世纪80年代甚至更早,但这两种大幅降低多晶硅成本的技术,在中国真正成功用于商业生产,却是归功于保利协鑫的研发团队。这两项技术的成功应用,不仅使得保利协鑫进一步奠定行业领袖地位,也让中国光伏向着平价上网迈出了突破性的一大步。

2015年4月,协鑫构建和谐有序的光伏生态链已显示出技术创新的巨大潜力,推动了硅片技术的持续革新和更新换代。7月31日,召开的国际半导体设备与材料协会(SEMI)中国光伏标准夏季会议上,由保利协鑫主导的多晶硅中氯离子检测技术标准和铸锭类单晶产品技术标准修订进入全球投票环节,保利协鑫采用多晶铸锭装备生长整锭单晶的转换率已经达到19.6%。

保利协鑫申报发明、实用新型专利200余项,其中授权专利超过150多项,涉及多晶硅生产方法、单晶硅生长设备、硅片切割工艺、系统集成等各个环节。多项核心发明专利的授权为GCL的自主知识产权保护提供了有力支持。

保利协鑫致力于打造世界一流的研发团队,重视各类研发人员的引进与培养,为研发人员搭建广阔的成长和发展平台。同时,保利协鑫与国际、国内一流的大学、研究机构建立和保持长期稳固的合作关系,通过开展广泛交流合作,始终保持科技创新的活力。

保利协鑫拥有业界领先的科研管理团队,这些优秀的光伏专家和学者,建立了灵活,高效的创新机制,并掌握着业界领先的工艺技术,持续推出系列高端产品,满足市场需求。保利协鑫的科研团队拥有世界最优秀的光伏专家和学者,并形成了以中外专家为科技带头人、具有深厚海外研究背景的青年学者为骨干力量、著名高校毕业的博士、硕士为后备力量的三级技术人才梯队。

扫一扫关注微信

扫一扫关注微信