光伏组件焊接结构对整体可靠性至关重要,根据电池类型,目前行业内主要采用以红外焊接为代表的高温焊接,针对不同的电池类型和设计方案,可以分为单面焊接和双面焊接两种形式。单面焊接的工艺因有助于简化外观、提升光吸收效率而在部分产品中被广泛采用,但这种方式同时也引入了电池片的非平衡受力,潜藏着结构失稳与长期失效的风险。

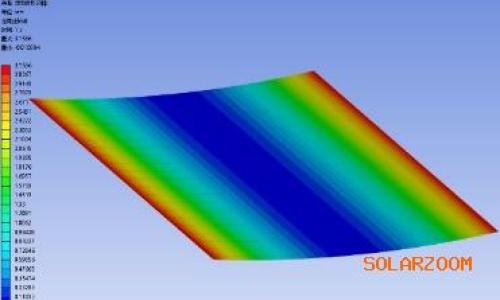

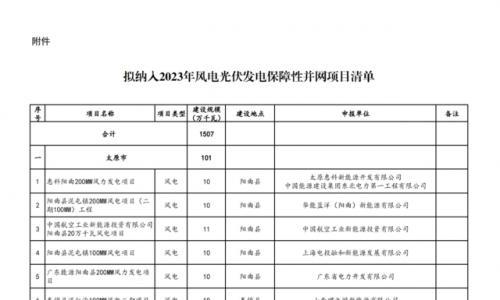

近期,结构仿真分析结果显示:单面焊接的BC组件在面临温度变化与机械载荷时,翘曲变形明显,可能对组件长期可靠性构成威胁。来自河北地区某项户外实证的半年衰减数据也映证了这一点:TOPCon组件平均功率衰减0.49%,TBC组件平均功率衰减2.17%。这一结果与两者之间的TC应力差异息息相关。

左手翘曲变形,可靠性风险暗生

右手工艺复杂,功率损耗安全风险加剧

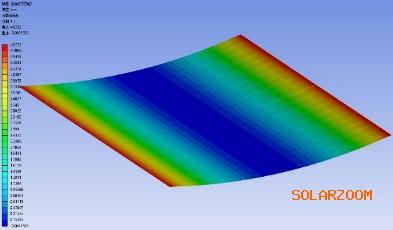

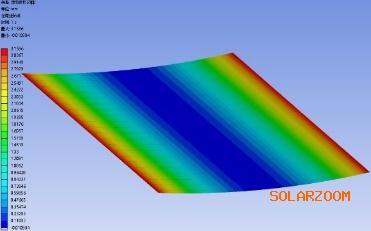

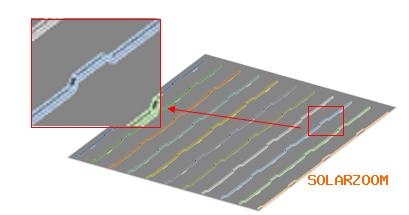

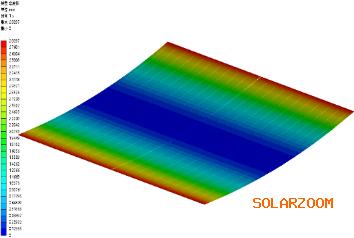

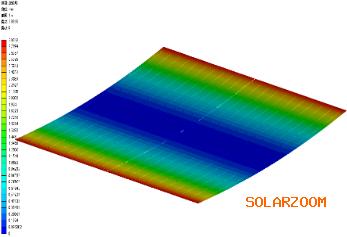

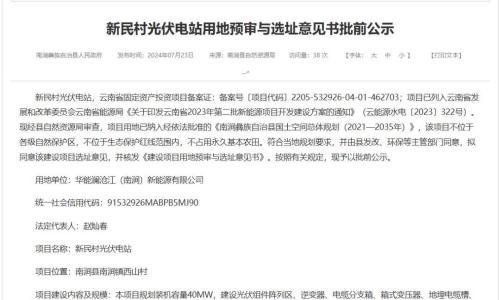

为深入评估单面焊接结构的可靠性,借助有限元仿真技术,从制造及运行阶段模拟焊接引发的的受力与翘曲情况。结果显示:在182mm×105mm的电池片上焊接21根规格为0.6mm×0.22mm的焊带时,无论电池片厚度为0.13mm、0.15mm还是0.18mm,均在110°C降至22°C的温变过程中发生显著翘曲。这种翘曲主要源于焊接过程中产生的不均匀热应力,是BC结构单面焊接天然存在的结构缺陷之一,具体变化如下图所示。

电池翘曲的仿真结果:

0.13mm电池片翘曲变形

0.15mm电池片翘曲变形

0.18mm电池片翘曲变形

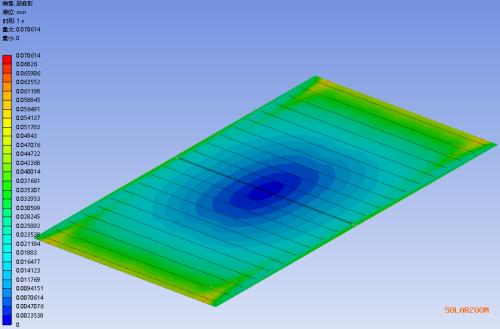

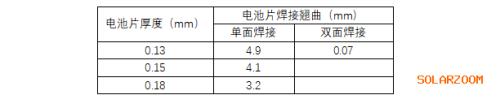

为研究增加电池片厚度能否减缓单面焊接带来的翘曲风险,技术人员以0.13mm厚度的电池片为样本,在同样的焊带规格下,分别建立单面焊接与双面焊接模型进行对比仿真。结果显示:单面焊接时会导致高达4.9mm的显著翘曲,即使将电池增厚至0.18mm,翘曲值也仅降低约18%;而在相同条件下,双面焊接翘曲值最大仅为0.07mm,如下表所示。由此可见,增加电池片厚度并不会对单面焊接引发的翘曲风险带来明显的正面影响,若想达到双面焊接的翘曲程度,则需增加远超过0.18mm的厚度值,这也会带来更高的硅材料成本。

仿真结果如下:

更为严峻的是,在后续的层压工艺中,由单面焊接引发的非对称翘曲会对电池片边缘和中心区域的胶膜造成积压,导致胶膜减薄甚至穿刺,形成应力集中点,威胁产品结构完整性与长期可靠性。在对比测试中,相较于双面焊接,采用单面焊接的组件破片率增大了数倍以上。这一差异充分印证了:单面焊接是导致BC组件结构翘曲的核心诱因。

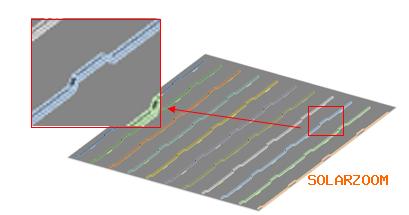

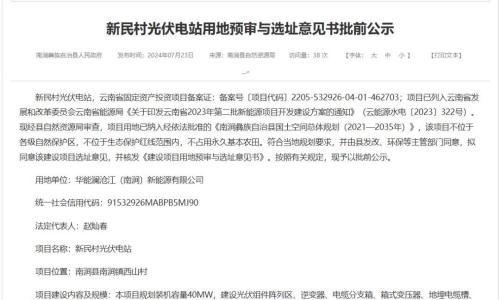

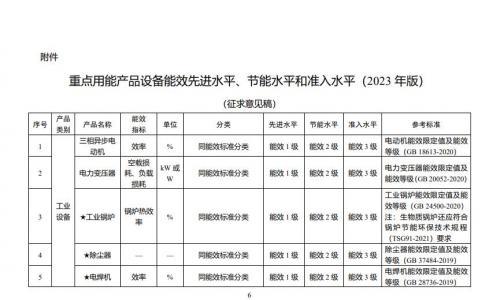

为抑制焊接过程中的翘曲变形,业内开发了“打拱焊带”技术,通过在焊接前对焊带进行预弯处理,以便在热应力释放过程中抵消部分翘曲趋势,如图所示:

打拱焊带电池片模型

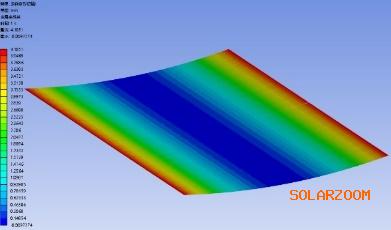

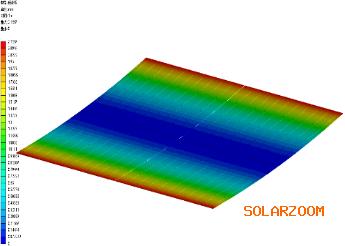

同样地,按照前述电池尺寸针对0.13mm厚度电池,技术团队进一步建立模型,模拟焊带拱高为0.15mm、0.25mm、0.35mm时的焊接翘曲变形情况。结果显示:即使焊带拱高提高至0.35mm(接近常规胶膜厚度极限),翘曲仍高达2.2mm。虽然提高拱高一定程度上减缓了变形趋势,但是其效果仍不及双面焊接组件的翘曲水平,组件层压后的破片风险居高不下,结构稳定性难以根本保障。

与此同时,提高焊带拱高会引入新的工艺挑战:首先,增加焊带预拱工序,增加了工艺时间及工艺难度;其次,层压过程中胶膜流动产生的侧向推力增大30%,显著提升PAD点虚焊的风险;第三,由于焊带局部悬空未与电池片紧密接触,电阻损耗增大,导致组件功率下降;最后,较大的电池翘曲在高低温应力循环(TC)过程中,特别是在高温阶段,会导致胶膜进一步变薄或穿刺,从而引发组件漏电等潜在的安全风险。

焊带拱高0.15电池片翘曲变形

焊带拱高0.25电池片翘曲变形

焊带拱高0.35电池片翘曲变形

焊带拱高电池片翘曲变形

单面焊接应力过大,可靠性堪忧

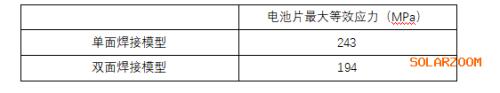

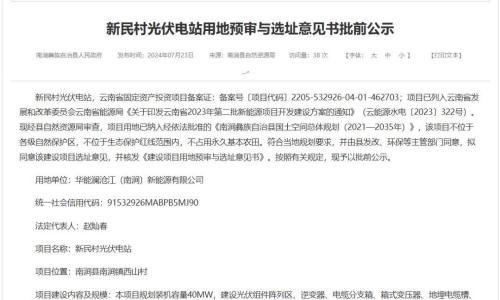

在常规的串焊及层压制程下,技术团队对BC及TOPCon电池组件进行TC应力对比仿真,进一步验证不同焊接结构下的可靠性表现。选取1/2根焊带的组件对称区域,分别建立单面焊接及双面焊接的电池组件模型,仿真温度设定为22°C~-40°C。结果显示:单面焊接电池片的应力集中明显,导致可靠性明显降低。

电池片单面焊接组件模型

电池片双面焊接组件模型

仿真结果如图所示:

单面焊接组件电池片应力

双面焊接组件电池片应力

电池片应力

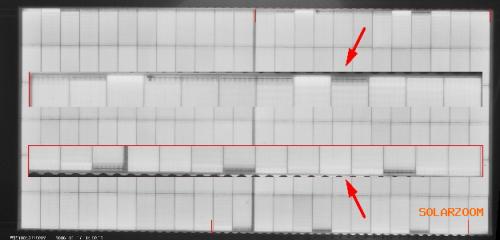

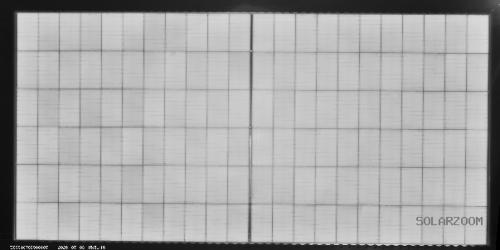

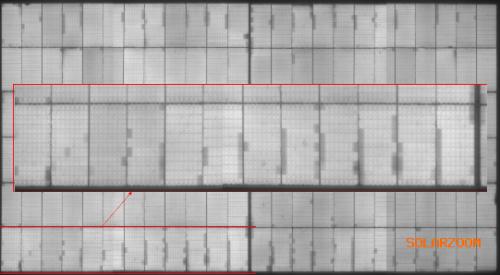

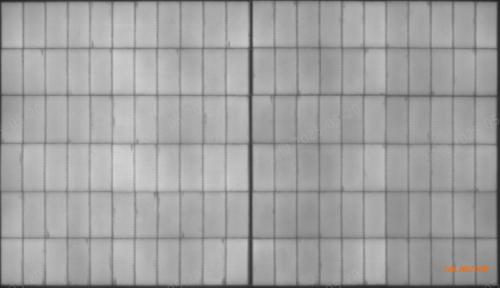

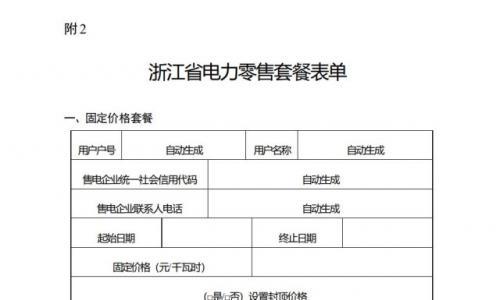

在电池片、焊带规格相近,焊接工艺一致的条件下,不同组件经过TC200测试后的EL图像对比进一步印证了仿真结果的真实可靠:单面焊接组件边缘EL图像暗黑区域明显多于双面焊接组件,这意味着单面焊接隐裂风险增加,可靠性劣势较为突出。

单面焊接组件EL照片(BC)

双面焊接组件EL照片(TOPCon)

综合模拟与实测数据可见,在电池片厚度相近的情况下,BC单面焊接结构在制造端、成本端和产品可靠性三个方面均面临显著挑战:

在制造端,单面焊接会不可避免地引发工艺2mm以上的工艺翘曲,导致破片率升高。为了降低翘曲影响,须引入如精准温控焊接、焊带打拱、高精度对位等复杂工艺,从而推高制造成本。更为关键的是,BC电池的单面焊接会带来组件TC应力水平系统性升高,超出双面焊接25%以上,可靠性压力不容忽视。由此看来,如何兼顾结构稳定性与长期可靠性,仍是BC产品必须直面的核心课题。

扫一扫关注微信

扫一扫关注微信