复合材料已获得广泛应用,模压成型是复合材料制备的主要方法之一。而模压制备的复合材料制品表面性能或表面质量往往不能满足实际需求,需要在制品表面额外增加涂层使得表面更加密实及美观,并获得各种功能性的提升。目前主要采用烤漆或涂漆工艺来进行表面处理,增加涂层。涂敷时需先对制品表面进行打磨处理,然后进行喷漆及固化;需要额外增加设备及工序,耗时耗物,并容易造成溶剂挥发,污染环境。

优美特自2002年创立以来,一直秉承科技创新践行绿色、低碳、节能、环保的理念,致力于绿色涂层新材料及功能性纳米新材料的开发及应用研究;为解决传统涂层工艺存在的不足及应对环境保护的需要,推出模内涂层涂敷工艺。

模内涂层(PIMC)是一种在线涂装加工成型技术,通过在模具内部喷洒涂料粉末或于模压预浸料表面铺覆预制胶膜,随制品一起加热固化,一次成型,整个过程无需溶剂,环境友好。

模内涂层可以在制件表面形成致密涂层,使制件表面具有特殊的性能和美化效果;可提高制品的耐腐蚀性、耐磨性、耐候性等各种性能,同时也可以使制品表面具有各种颜色及外观。常用于SMC/BMC及连续纤维模压工艺,改善表面效果。

一、模内涂层工艺特点

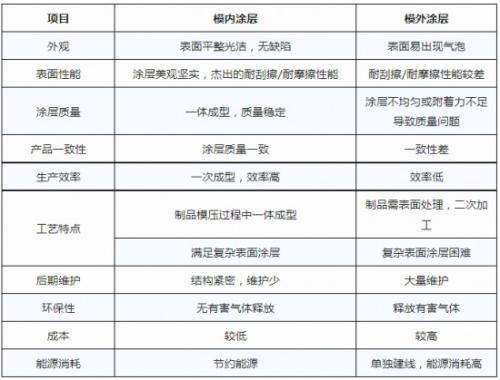

模内涂层工艺具有一系列特点,与传统的模外涂层工艺相比,在提高产品质量、降低成本、提高生产效率以及环保方面都显示出了明显的优势。

1.外观质量高:模内涂层工艺能够提供清晰度高、立体感好的外观,由于涂层是在模具内与产品一体成型的,避免了后续加工可能引入的瑕疵;2.优异的耐磨/耐刮擦性能:涂层与产品同步形成,因此涂层与产品融为一体,结构更为紧密,从而提高了产品的耐磨/耐刮擦性能;3.成本效益:采用一体成型,省去了后续的烤漆或涂漆步骤,在加工成本、时间成本、人力成本和电力成本上都有所节约,整体上降低涂层成本;4.环境友好:模内涂层工艺采用粉末树脂为原料,不含挥发性溶剂,减少了涂装过程中的挥发性有机化合物(VOCs)排放,绿色环保;5.适用性广:模内涂层工艺适用于多种材料和产品,如交通工具的面板、座椅、外部覆盖件,及户外建材或公共设施等,对耐候性、强度、阻燃和耐摩擦等性能要求较高的产品。

以下为模内涂层与膜外涂层工艺对比分析,见表1。

表1模内涂层与膜外涂层对比分析表

二、模内涂层工艺步骤及注意事项

模内涂层可分为连续纤维预浸料模内涂层及SMC/BMC模内涂层。

1.工艺步骤

a、预浸料模内涂层

模具预热

根据涂层粉末熔融温度设定合适的模具预热温度,使粉末熔融时间与后续操作相匹配

物料铺放

准备预浸料物料,按照设计进行铺层,并预压成型;

树脂胶膜铺覆

将涂层粉末预制胶膜铺覆在待压样件表面

胶膜厚度

根据样件表面性能要求及粉末的遮盖力,确定所需的粉末厚度;涂层厚度不宜太高,确保不影响表面效果;

合模固化

正常合模,调节温度至物料所需固化温度,固化后取出样件;

b、SMC/BMC模内涂层

模具预热

根据涂层粉末熔融温度设定合适的模具预热温度,使粉末熔融时间与后续操作相匹配;

粉末喷涂

将涂层粉末经静电喷涂在模具表面,加热预固化提高附着力;

粉末喷涂/胶膜厚度

根据样件表面性能要求及粉末的遮盖力,确定所需的粉末厚度;涂层厚度不宜太高,确保不影响表面效果;

物料铺放

准备SMC/BMC物料,按照常规产品铺放在模具内,并保证物料具有适当的流动性,确保材料能够完整的充满整个产品型腔;

合模固化

正常合模,调节温度至物料所需固化温度,固化后取出样件;

2.工艺注意事项

模内喷涂的复合材料使用的脱模剂不宜太多,太多会影响附着力;

喷涂前应仔细清理需喷涂的模具表面及剪切边,避免飞边料吸附在模具上

喷涂前不需要使用外加脱模剂(如硅油、脱模剂等)

喷涂时需先检测模具的温度,只有温度在控制范围内才可以喷涂

所使用SMC比BMC物料中玻纤含量不易太高,容易影响树脂流动性,需要适当控制玻纤含量,以获得更好的表面效果;

喷涂时需一次喷好,以保证涂膜的均匀一致。

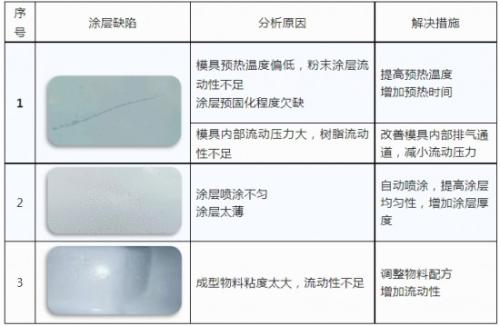

三、模内涂层常见表面缺陷及处理建议

扫一扫关注微信

扫一扫关注微信