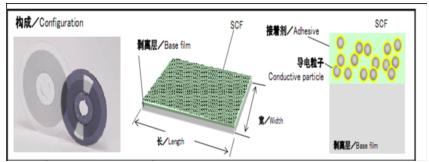

1、导电胶带材料介绍

导电胶带类似双面胶带,胶带里面含有导电金属粒子。

导电胶带规格:目前导电胶带宽度有1.0mm和1.2mm,一卷长度约为550米,盘状直径约260mm。

导电胶带构成:离型膜厚度约38um,胶体厚度约25um;主要靠胶带中的导电粒子进行导通,导电粒子的直径为5um。

导电胶实物

2、导电胶带组件生产流程介绍

工序描述:

第一步:将导电胶带粘贴在电池片上;

第二步:将焊带裁切,靠导电胶带本身的粘结性粘接到电池片上;

第三步:进行预压,通过对导电胶带施加一定的压力并保持较短时间使焊带与电池片之间初步粘接;

第四步:进行压合,通过给导电胶带施加比预压更高的压强和更高的温度使焊带与电池片之间的导电性能得到保证,并逐一将电池片粘接为电池串。

3、导电胶带组件生产工艺介绍

注:导电胶带型号不同参数会有所调整

4、技术应用现状及前景

(1)导电胶带工艺在半导体应用领域已有10年以上成熟应用经验,主要应用领域为液晶电视、手机、摄像头、医疗设备等电子产品。

(2)导电胶带工艺目前在光伏领域的应用现状:

A:在日本三洋公司生产的HIT组件正在采用的此类工艺,业已实现批量化生产,其中日本工厂300MW,马来西亚工厂300MW,奥地利工厂300MW,电池片厚度目前为130微米。

B:国内尚德、天合等一线厂商已开始试用,应用其高效电池研发试验线,及无主栅的普通多晶电池组件的研发试验线中(设备产能600片/小时)。

C:英利技术中心组件设计室经过近一年左右时间,通过设备借用的形式对该工艺进行试验,目前已完成导电胶带组件工艺及性能的前期验证工作,试验数据如下:

(3)技术应用前景:适合于未来特殊结构的高效电池组件的生产,如:HIT、IBC等。

(4)增加的设备成本回收周期

以常规DF8焊接机为例,价格为330万元/台(含税),导电胶带设备价格为489.3万元/台(含税),该价格刚刚获取(厂家初次报价533万元/台),其产能均为1200片/小时,按150MW计算,各需6台设备,则设备总投资增加955.8万元,而导电胶带N型单晶电池组件较常规N型单晶电池组件成本降低0.19元/瓦,则在4个月之内即可回收设备成本增加相关费用。多晶导电胶带组件成本降低0.064元/瓦,可在不到1年内即可收回设备成本增加相关费用。

5、采用该技术的几点优势介绍

(1)产品方面

A:工艺过程

焊接:电池片与焊带之间内应力大大减少,从而降低了电池片的碎片率,目前导电胶带组件焊接电池碎片率(130um)在0.1%以下,常规焊接方式下的焊接碎片率多晶(180um)0.8%,单晶N型(190um)1.7%。

环保:该工艺适用于无助焊剂、无铅焊带的应用,生产过程中减少了酸性气体的排放,更适用于日本等对环保要求高的市场。

B:综合成本优势

硅片环节:薄片切割,单瓦耗硅量如下:

电池环节:单晶可节约正面银铝浆料近43%,背面银浆19%,多晶可节约51%银浆,而且厂家设计银浆时不用再考虑焊接拉力问题,对于后期电池效率的提升有很大帮助。未来电池喷墨技术适用于电池薄片工艺,可进一步降低电池成本。

组件环节:焊接碎片率可做到0.15%(现有技术为多晶0.8%,单晶1.7%),但导电胶带的引入增加组件成本24元/块。

基于目前硅片厚度,仅考虑电池及组件环节成本变化,使得组件综合成本降低0.19元/瓦,多晶0.064元/瓦。

C:材料方面

焊带可选择余地增大,不同型号种类的焊带均可匹配应用。例如无铅、高反射焊带、焊带厚度、宽度优化等,以实现环保、降低组件成本等要求。

(2)市场方面

目前考虑规避日本京瓷的三栅线电池产品专利问题,从电池结构改变上进行规避专利侵权风险,该技术可以成为一种有效手段之一。

扫一扫关注微信

扫一扫关注微信