据全球液流电池网获悉,近期,全钒液流电池领域喜讯频传——电解液配方持续优化,电堆功率密度显著提升,多个省市大规模储能项目接连落地。作为长期深耕这一领域的华泸集团,我们敏锐地感受到,行业正从“技术验证期”全面迈入“规模化商用期”。

这一转折并非偶然,而是技术积累、政策驱动与市场需求共同作用的结果。对华泸集团而言,这既是前所未有的机遇,同时也面临转型升级的关键。

跨越式提升核心技术

过去一年,全钒液流电池核心技术实现跨越式提升。电堆设计持续优化,激光焊接工艺的成熟使电堆成本降低,同时大幅提升了产品一致性和可靠性。这对华泸集团生产线升级提出了新要求,也带来了降本增效的现实路径。

在核心材料领域,梯度孔径分级多孔电极的创新,这意味着同样大小的电池可以输出更多电力,显著提升了产品的市场竞争力。

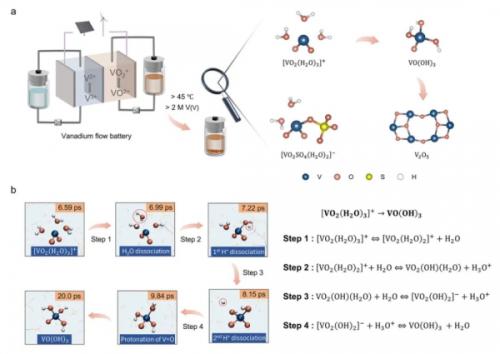

历史性破解高温难题

电解液稳定性一直是制约全钒液流电池广泛应用的关键因素。最新研究成果揭示了五价钒离子沉淀机理,开发出稳定运行的电解液配方。

这一突破极大地拓展了全钒液流电池的应用场景。华泸集团已开始对接相关技术团队,共同推进这项成果在产品端的应用,预计明年将有首批耐高温电池系统面世。

对于客户而言,这意味着在炎热的夏季或高温工业环境中,电池系统仍能保持稳定输出,不再需要昂贵的辅助冷却系统,全生命周期的度电成本将进一步降低。

多元化提升应用场景

从大型发电侧储能到城市中心、加油站点,全钒液流电池的应用边界正在不断拓展。中国石化在天津投入运行的125kW/500kWh站级储能系统,证明了其在安全敏感场景下的独特价值。

《中国石化报》 2025年10月22日第3版

“本质安全”的特性正在成为华泸集团开拓用户侧市场的核心竞争力。与锂电池相比,全钒液流电池不燃不爆的特性,让它更容易通过严苛的安全审批,特别适合人口密集区的储能项目。

与此同时,湖北长阳50MW/200MWh全钒液流储能电站的建设,标志着大规模长时储能市场的启动。这类项目对企业的系统集成能力和资金实力提出了更高要求,正在重塑行业竞争格局。

全方位推动产研融合

产学研融合的深度推进,正在改变全钒液流电池行业的创新模式。从材料研发到系统集成,产业链各环节的紧密协作,大大加快了技术创新和成果转化的速度。

华泸集团与多家科研机构建立的联合实验室,这种深度绑定的合作模式,让我们能够在第一时间将实验室突破转化为产品优势。另一方面,产业链的垂直整合正在成为头部企业的标准配置。从钒材料供应到电堆制造,再到系统集成,全链条布局的企业在成本控制和供应链稳定性上展现出明显优势。

关于我们

四川华泸光电集团有限公司成立于2018年,总部位于四川省泸州市纳溪区,是国家“双碳”战略践行者与新能源领域领军企业。公司以“光储智造+能源服务”双轮驱动为核心战略,构建覆盖光储EPC、全钒液流储能系统制造、绿电技术研发的全产业链布局,拥有30余项核心专利及国际权威认证(CE/CB/FCC/ROHS等)。

依托中科院技术体系,与四川化工学院、轻化工大学等机构共建钒电池储能科研实验室,攻克全钒液流电池技术壁垒,实现超72小时长时储能、循环寿命超2万次、系统能效达85%以上的突破,并填补行业智造空白。作为多家能源国央企生态圈核心成员,集团与华为、隆基,禾望,阳光等龙头企业深度合作,服务多个央企大型项目,打造“设备+平台+服务”风光储能源互联生态,为国家构建新型电力系统提供强有力的技术支持。

2026年,公司拟建成川南最大新能源装备制造基地,进一步推动全球能源体系重构。凭借技术创新与全产业链布局优势,华泸光电已成为中国西部最具成长性的新能源科技集团,为全球能源转型注入强劲动力,助力“双碳”目标的实现。

技术突破、应用拓展、产业协同三股力量正形成强大合力,推动全钒液流电池行业进入发展快车道。未来三到五年,行业将见证从“示范项目”到“规模化应用”的历史性转变。

面对这一重大机遇,华泸集团已做好充分准备,通过技术创新与产业布局的双轮驱动,在全球储能市场占据一席之地。

扫一扫关注微信

扫一扫关注微信