八街市几乎在千叶县正中央,是日本有名的花生产地之一,此外,西瓜、胡萝卜、芋头等城市近郊型农业也很兴盛。在市中心JR八街站的周围,开车只需10分钟,就是大片的蔬菜等作物的田地了。

田地的一角,有一座SOLAR WORKS(横滨市都筑区)运营维护(O&M)的输出功率800kW的光伏电站(图1)。阿特斯阳光电力制造的约3000块多晶硅型太阳能电池板,设置在利用桩基固定的不锈钢架台上。电池板输出的直流电经由3台250kW逆变器(PCS)转换为交流电,由变压器升压后并入电网。

检查每块电池板的输出特性、温度和裂纹

这座电站是从事光伏发电系统设计、采购及施工(EPC)服务等业务的横滨环境设计(横滨市港北区),在2012年开发、建设,后销售给其他公司的。 SOLAR WORKS作为横滨环境设计的子公司,经营光伏发电设备的运营维护、审核(电站的评估与核定)等业务。八街市的电站在转让后,依然由子公司SOLAR WORKS负责运营维护。

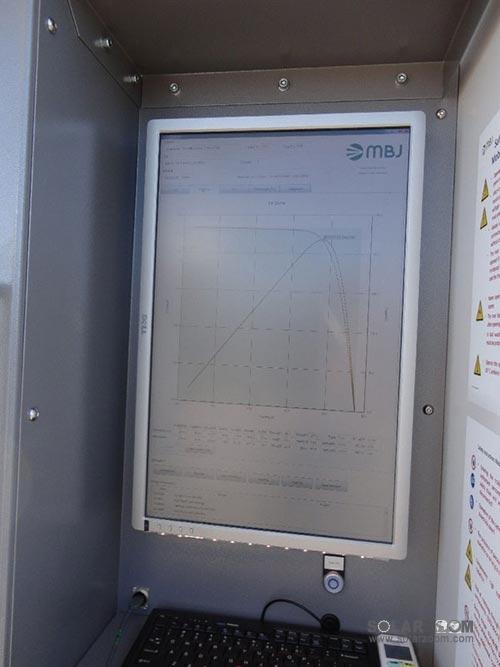

2014年10月上旬,SOLAR WORKS利用两天时间,对八街市的电站实施了定期检查。第1天,在不拆下电池板的情况下,检查了每块电池板的状态。具体步骤为,(1)使用“IV曲线示踪仪”检测每个组串(串联的电池板群)的输出特性(图2);(2)以EL(电致发光)检查评估电池板的裂纹(微裂);(3)用红外线(IR)相机掌握温度分布,发现电池板的热点、焊接不良等问题(图3)。

要求制造商更换电池板的“新式武器”

3个评估项目中,EL检查过去一般是拆下电池板拿到暗室中进行。德国斯图加特大学的研究组开发出了可以在室外使用的便携式检查装置。在日本,NPC(东京都荒川区)签订了该装置的进口协议。SOLAR WORKS把目光投向了这种可携带的EL检查装置。

在全部简单诊断结果的基础上,第2天,将疑有重大缺陷的太阳能电池板从架台上拆下,使用德国制造的“PV测试车”,在工厂出货的状态下,实施了IV曲线检测和EL检查(图4)。开到八街市光伏电站的“PV测试车”,不仅在此次定期检查中大显身手,还是可在今后提高运营维护方法附加值的“新式武器”。

现在,光伏电站维护的一大课题,是即使经组串监测等发现了疑似输出功率低下的电池板,制造商轻易也不肯答应予以更换。因为已经设置的电池板的输出功率会随日射强度和温度时刻变化,无法与工厂出货时按照JIS和IEC等国际标准检测的最大额定输出功率作比较。

因此,按照制造商提出的输出功率保证条件,要求更换时,需要从架台上拆下电池板,送到能够按照国际标准检测输出功率的设施检测。这样,在检查期间不仅发电量会减少,检查费用也会很高。若非是明显的输出功率异常,如果只是“疑似”,电站方面很难下决心拆下电池板做检查。

在电站按照国际标准1天可检查电池板40~50块

PV测试车可解决这种问题。可拆下疑似输出功率异常的电池板,在开到电站内的PV测试车中,可按照国际标准简单测定。

检测具体步骤如下:(1)从架台上拆下疑似异常的太阳能电池板(图5);(2)将电池板固定在从PV测试车检查装置上拖出的框架上,把背面的布线与电源连接(图6,7);(3)读取电池板的ID序号的条码,调出个人电脑中保存的出货时的性能数据;(4)把固定好电池板的框架推入检查装置中;(5)实施IV曲线检测和EL检查。结果可以当场在配备的个人电脑的屏幕上查看(图8,9)。据称4人1天可检测40~50块电池板。当简单检测难以作出判断时,还可把电池板带回检查所做精密检查。

SOLAR WORKS斥资约1800万日元从德国购入了PV测试车。SOLAR WORKS的社长池田真树说:“当发现输出功率低,要求电池板制造商更换时,对方也大都会以‘会不会是天气持续不佳的原因?’或‘也可能是电池板以外的原因?’等推脱,不答应更换。如果能够在电站内,按照工厂出货时的条件检测,就能成为要求制造商兑现保证的有力依据。”

扫一扫关注微信

扫一扫关注微信