一:提高单串组件总功率,是唯一的正确答案吗?

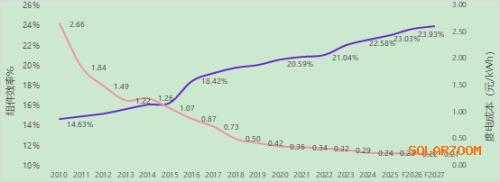

如果将光伏产业的发展规模、发展质量想象成一根曲线,那么我们可以大致看到,从1954年诞生于美国贝尔实验室的第一块具有实用价值太阳能电池(转换效率6%),到现如今太瓦级的、转换效率普遍高于20%以上的光伏组件可供应能力,这条曲线可能在某些特定时期会有波折或反复,但整体的趋势一定是昂扬向上的。而与这根曲线相背离的,是一条曾经快速下滑、而如今渐趋放缓的光伏度电成本曲线。

随着光伏组件效率的持续上升、成本与价格不断探底直至逼近极限,光伏组件本身的变化能带动的度电成本变化已然来到边际区间,对度电成本下降带来的贡献幅度逐步缩减。此时,如果想推动度电成本快速离开“浅滩陷阱”,则需要立足于不同场景下光伏电站的客观需求,站在系统全局的高度,重新考虑从组件单一部件到全电站要素的统筹协调,为每一个电站量身打造不同的解决方案。就像找工作一般,拿着一份标准的简历去海投,必然不如为每一个公司岗位量身定做的简历那般合身合眼。

回顾以往光伏行业的演变,似乎有一个标准公式来回答如何降低度电成本这个问题,那就是——提高单串组件功率。将单串组件功率提高,比如从一串5kW提升到10Kw,其所用的桩基数量没变、支架用钢量没变、线缆长度也没变,但是平摊到单瓦上的相关成本却有50%的下降,对于投资成本的节省立竿见影。这也是为何该系统设计思路几近成为解题的标准公式的根本缘由。

为了达到更高的单串组件功率,最为直接的就是提高单块组件的功率。近年来,光伏组件在经历了156、158、166、182、210R、210等尺寸的变化以及BSF、PERC到TOPCon/BC/HJT等电池技术的变革,两者共同推动了单块组件功率从200W+到700W+的进步,自然提高了单个组串的总功率输出。

与此同时,组件企业和逆变器企业配合,不断推出更高的系统电压。从早期的600V、1000V再到目前主流的1500V,以及目前普遍认为的下一代2000V,都是为了扩大单个组串内部可串联的组件总数,来获取更高的单串功率。这个很好理解,把耕地面积扩大,即使单株小麦穗粒没有变多,总的粮食产出仍然是增多的。从某种程度上来看,组件和逆变器就像是勤恳的一家人,不断地开荒来收获更多的粮食。

除了提高系统电压以外,组件厂商还通过优化组件设计,将常规的72片版型优化到66片版型,单块组件的电压可以下降4~5V,因而在相同的组串内部可以多串联2块组件。也就是说,组件企业不仅将耕地面积扩大了,还将小麦和小麦之间的间隙缩短,使得同一块耕地可以种下的小麦数量有效增多,从而提高了总体产出。

经过单块组件功率的提高、单串内部组件数量的增多,在过去几年中单串组件功率从8kW不断抬高到当前的20kW+以上,为过去数年度电成本的下降提供了重要助力。但是在当下,继续刻板套用这个公式,已然无法满足全球所有应用场景的需求。那么,在什么场景下,该公式不再正确、不再有效呢?

二:在集中式跟踪支架电站下,答案的分化

讲到度电成本,最为敏感的场景乃是集中式电站。在数年前,这是一个光伏相比火电是否具有长期可行性的问题,而如今度电成本的高低已然变成了一个光伏项目能多收益多少的问题。在这个场景下,常见的电站类型有采用固定支架安装的光伏电站和采用跟踪支架安装的光伏电站。今天讨论的主角,就是采用跟踪支架系统的集中式光伏电站。

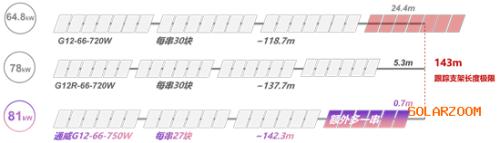

相比固定支架,跟踪支架的成本和价格更加昂贵,在整个系统中的成本占比超过20%。因此能否有效地利用跟踪支架,就成了破解跟踪支架场景下光伏电站度电成本优化的关键所在。以跟踪支架中的主流产品1P跟踪支架为例,其单个跟踪支架的极限长度为143m。因此这143m的跟踪支架的利用率的高低,直接影响了该场景下电站的收益水平。

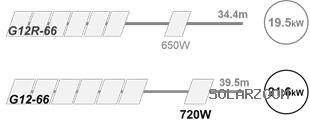

面对该场景,常见的电站设计方式为采用常规的210规格720W组件,或者使用高效的210R规格650W组件。按照常规思路,两款组件均采用30块/串满1500V系统电压设计,此时两串组件的总功率分别为21.6kW和19.5kW,组串长度分别为39.5m和34.4m。

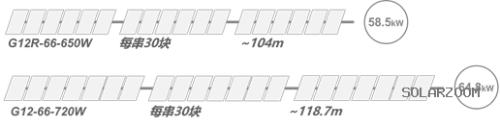

我们可以看到,即使与高效210R组件相比,210组件在单串功率上仍然更高,但同时长度也相对较长。在2024年全球约110GW的跟踪支架市场需求中,有80GW以上的项目都会采用每个跟踪支架上安装3串组件或更少的设计。在3串的设计下,两种组件的总功率分别为64.8kW和58.5kW,长度分别为104m和119m左右。此时,两者均未达到跟踪支架的长度极限,而210组件凭借更高的单串总功率和单跟踪支架总功率,可以节约近10%的跟踪支架成本,具备显著系统成本优势。

在剩下的约30GW的跟踪支架市场,如中东、澳洲等区域,由于地表相对平坦开阔,项目现场平整难度较低,业主可能考虑采取在每根跟踪支架上安装4串光伏组件。此时,210R组件由于单串长度相对较短,第4串组件仍然可以顺利的安装到跟踪支架上,但210组件由于单串长度相对较长,第4串组件将无法安装。在这种场景下,210R组件将在单根跟踪支架上获得更高的总功率,获取相应的成本优势。

三:从更高的单串功率,到更高的单跟踪支架功率,答案不再唯一

面对这种场景,通威没有囿于传统系统设计方案的思路,而是创新性的提出了自己的解题思路,即减少每串210组件的串联数量与长度,使得第4串210组件可以顺利安装到跟踪支架上。这种设计方式,打破了传统的追求单串组件总功率的思路,而是减少单串总功率、但追求单个跟踪支架的更高总功率,从而获取在系统成本中占比更高的跟踪支架的成本节省,带动了整体度电成本的优化。

不仅如此,作为210组件的行业领跑者,通威也率先推出并量产了效率领先的210组件产品,其搭载的TNC2.0四大技术(908、TPE、钢网印刷及PolyTech技术),使得210组件产品量产功率最高可达750W,双面率也得到5%以上的优化,同步节省BOS成本并提高双面发电增益。

以沙特某100MW项目为例,采用通威方案相比210R组件常规方案可以节省约0.9%的初始投资成本并将度电成本进一步优化0.48%。经过组件效率提升和系统设计方式优化二者,通威的210组件-跟踪支架解决方案可较210R组件在跟踪支架上获得更高的总装机功率和系统成本节省,将210组件在集中式地面电站的应用推广至全球范围。

当前度电成本的优化已进入浅滩区域,很难再凭借单一方案解决全球不同场景电站的需求痛点。落足于项目现场的实际需求,从系统端的视角高度对电站全要素、全环节做出系统性的整体改造,才是回答如何让未来光伏度电成本进一步下降的正确答案。

扫一扫关注微信

扫一扫关注微信